Um sistema de oxigênio-nitrogênio soprado por cima serve como um mecanismo de controle de precisão para a termodinâmica da fundição. Utilizando controladores de fluxo de gás para injetar uma mistura específica de oxigênio e nitrogênio na superfície do banho fundido, este sistema gerencia o potencial de oxirredução para equilibrar a remoção de impurezas com a recuperação de metais. Sua função principal é otimizar o ambiente químico, permitindo a queima seletiva de materiais residuais enquanto protege metais valiosos.

Ao modular a mistura de gases, este sistema transforma componentes residuais em uma fonte de energia suplementar. Ele permite que os operadores queimem grafite e plásticos para obter calor, ao mesmo tempo que impede estritamente a oxidação excessiva que causa a perda de metais valiosos para a escória.

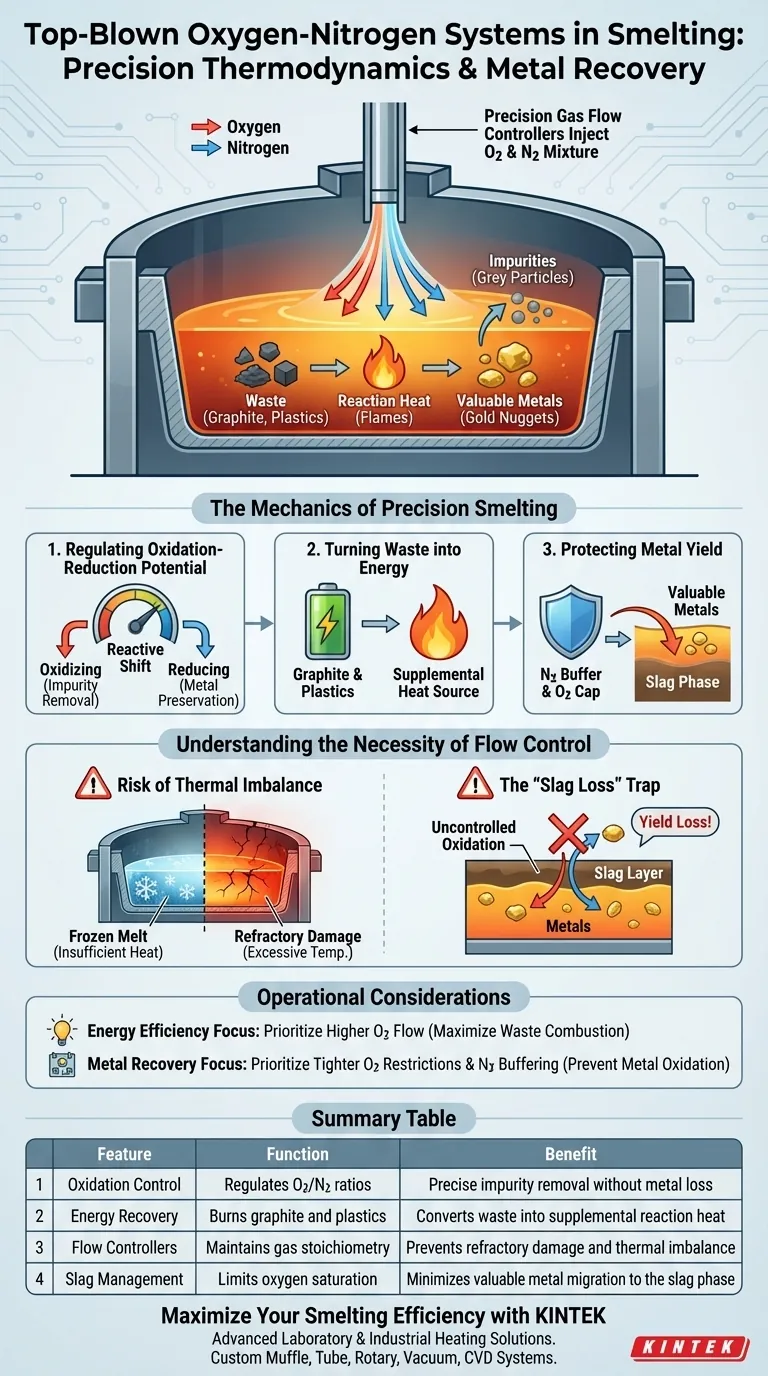

A Mecânica da Fundição de Precisão

Regulando o Potencial de Oxirredução

A capacidade central deste sistema é o controle preciso sobre o potencial de oxirredução dentro do forno. Ajustando a proporção de oxigênio para nitrogênio através dos controladores de fluxo, os operadores podem ditar a reatividade química da superfície do banho fundido.

Este controle permite que o processo alterne entre condições oxidantes (para remover impurezas) e redutoras (para preservar o metal) conforme necessário.

Transformando Resíduos em Energia

Em processos que envolvem materiais de bateria, a alimentação geralmente contém excesso de pó de grafite e separadores plásticos. O sistema de oxigênio soprado por cima visa esses materiais à base de carbono.

Ao injetar oxigênio, o sistema queima esses componentes, efetivamente tratando-os como combustível. Isso gera calor de reação, que serve como energia suplementar para o processo de fundição, reduzindo a necessidade de fontes de energia externas.

Protegendo o Rendimento de Metal

Embora a oxidação seja necessária para queimar resíduos e gerar calor, a oxidação descontrolada é prejudicial ao rendimento. Se muito oxigênio for introduzido, metais reduzidos valiosos serão oxidados e perdidos para a fase de escória.

Os controladores de fluxo de gás mitigam esse risco limitando os níveis de oxigênio ou introduzindo nitrogênio para diluir o efeito oxidante. Isso garante que, enquanto os resíduos são queimados, os componentes metálicos valiosos permaneçam na fase metálica.

Compreendendo a Necessidade de Controle de Fluxo

O Risco de Desequilíbrio Térmico

Este processo depende fortemente do calor gerado pela queima de grafite e plásticos. Sem a precisão dos controladores de fluxo de gás, a taxa de reação poderia flutuar drasticamente.

Taxas de fluxo imprecisas poderiam levar à geração insuficiente de calor (congelamento do banho fundido) ou temperaturas excessivas que danificam o revestimento refratário.

A Armadilha da "Perda de Escória"

O equilíbrio mais crítico neste sistema é o equilíbrio entre a limpeza do banho fundido e a perda de metal.

Se o sistema falhar em restringir o fluxo de oxigênio depois que as impurezas forem queimadas, o processo começará imediatamente a atacar os metais valiosos. Os controladores de fluxo atuam como a salvaguarda crítica contra essa perda de rendimento.

Considerações Operacionais para o Seu Processo

A eficácia de um sistema de oxigênio-nitrogênio soprado por cima depende de como você ajusta os controladores em relação à composição da sua matéria-prima.

- Se o seu foco principal for Eficiência Energética: priorize uma taxa de fluxo de oxigênio mais alta inicialmente para maximizar a combustão de grafite e plástico, utilizando o potencial total do calor de reação.

- Se o seu foco principal for Recuperação de Metal: priorize restrições mais rígidas no fluxo de oxigênio e utilize o tamponamento com nitrogênio para garantir que o potencial de oxidação nunca suba o suficiente para levar os metais para a escória.

Este sistema transforma efetivamente um desafio de descarte de resíduos em um ativo térmico, desde que as proporções de gás permaneçam estritamente controladas.

Tabela Resumo:

| Característica | Função | Benefício |

|---|---|---|

| Controle de Oxidação | Regula as proporções de O2/N2 | Remoção precisa de impurezas sem perda de metal |

| Recuperação de Energia | Queima grafite e plásticos | Converte resíduos em calor de reação suplementar |

| Controladores de Fluxo | Mantém a estequiometria do gás | Previne danos ao refratário e desequilíbrio térmico |

| Gerenciamento de Escória | Limita a saturação de oxigênio | Minimiza a migração de metal valioso para a fase de escória |

Maximize Sua Eficiência de Fundição com a KINTEK

Assuma o controle da sua termodinâmica com as soluções avançadas de aquecimento de laboratório e industrial da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos Muffle, Tubulares, Rotativos, a Vácuo, CVD e outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades específicas de fundição e processamento de materiais.

Seja refinando materiais de bateria ou otimizando a recuperação de metais, nossos sistemas fornecem a precisão necessária para transformar resíduos em energia, protegendo seu rendimento.

Pronto para elevar seu processamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir sua solução personalizada.

Guia Visual

Referências

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como os movimentos rotacional e orbital do estágio da amostra contribuem para a uniformidade dos revestimentos em Zircaloy?

- Qual é o mecanismo físico-químico do ácido fosfórico na sinterização de cerâmica? Domine a Densificação da Berlimita

- Qual é a importância de um ambiente térmico estável durante a cristalização? Garanta precisão em filmes de óxido metálico

- Quais são as vantagens de usar TGA-MS em vez de TGA isolado para carvão ativado? Desbloqueie Insights Químicos Profundos

- Qual é o impacto da potência do micro-ondas na síntese de óxidos metálicos 2D? Domine a Produção Rápida de Materiais

- Como uma prensa hidráulica de ação única garante a qualidade dos compactados verdes? Fatores-chave para Compósitos de Alumínio

- Qual é o propósito de usar um forno de secagem por sopro de laboratório a 107°C por 17 horas para reformar catalisadores?

- Qual é o papel do pó de MgO na VCS de Níquel-Alumínio? Alcance Controle Térmico Preciso e Qualidade do Pó