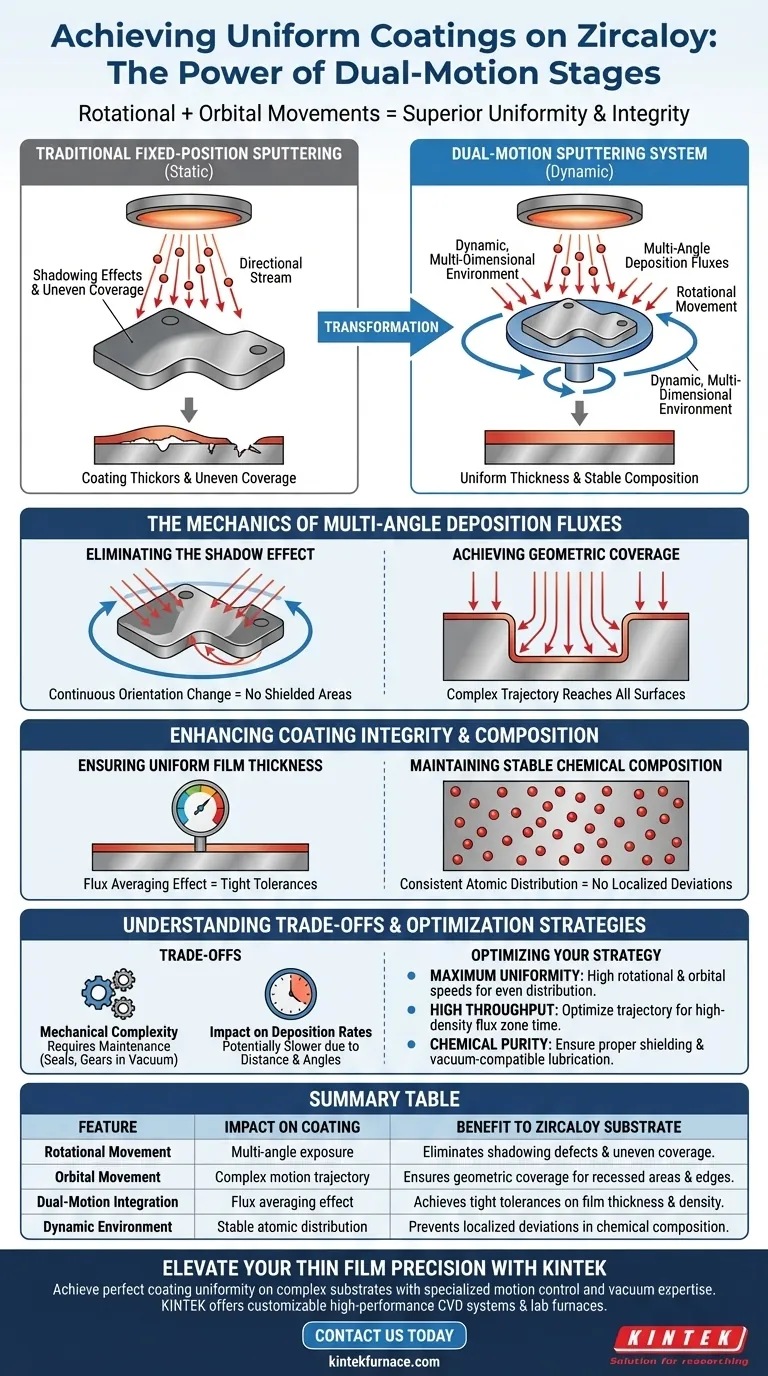

A trajetória de movimento duplo do estágio da amostra é o fator crítico para alcançar a uniformidade do revestimento em substratos de Zircaloy. Ao combinar movimentos rotacionais e orbitais, o sistema de pulverização expõe o substrato a fluxos de deposição multiângulo, o que contorna efetivamente as limitações da pulverização de posição fixa tradicional. Este processo garante que os átomos de metal sejam distribuídos uniformemente em todas as superfícies, resultando em um revestimento caracterizado por espessura uniforme e composição química estável.

A integração de movimentos rotacionais e orbitais transforma o processo de deposição de um fluxo estático e direcional para um ambiente dinâmico e multidimensional. Isso garante que cada faceta do substrato de Zircaloy receba exposição igual ao fluxo de material, eliminando os defeitos de "sombreamento" comuns em sistemas mais simples.

A Mecânica dos Fluxos de Deposição Multiângulo

Eliminando o Efeito Sombra

Na pulverização tradicional, posições fixas do alvo frequentemente criam "sombras" onde certas áreas de um substrato complexo recebem menos material do que outras. Ao introduzir movimentos rotacionais e orbitais, o substrato muda constantemente sua orientação em relação ao alvo de pulverização. Isso garante que nenhuma área única seja protegida dos átomos de metal que chegam durante o processo.

Alcançando Cobertura Geométrica

Substratos de Zircaloy frequentemente possuem geometrias que exigem cobertura precisa para manter a integridade estrutural. A trajetória de movimento complexa criada pelo estágio de movimento duplo garante que o fluxo de deposição atinja áreas rebaixadas e bordas com a mesma intensidade que superfícies planas. Isso resulta em uma camada de revestimento verdadeiramente isotrópica que adere consistentemente a toda a peça.

Melhorando a Integridade e Composição do Revestimento

Garantindo a Espessura Uniforme do Filme

A uniformidade da espessura é vital para o desempenho do Zircaloy, particularmente em ambientes de alto estresse ou corrosivos. O movimento contínuo do estágio promedia as variações espaciais no fluxo do plasma. Este efeito de média é o que permite aos fabricantes atingir tolerâncias rigorosas na espessura do revestimento em um grande lote de amostras.

Mantendo a Composição Química Estável

Uma composição química estável é necessária para que o revestimento forneça proteção confiável. Como o substrato é exposto ao fluxo de deposição de múltiplos ângulos, a distribuição dos átomos de metal permanece consistente durante o crescimento do filme. Isso evita desvios localizados na química que poderiam, de outra forma, levar a falhas prematuras do revestimento.

Compreendendo as Compensações

Complexidade Mecânica e Manutenção

Embora os estágios de movimento duplo melhorem significativamente a qualidade, eles introduzem maior complexidade mecânica na câmara de vácuo. O uso de selos rotativos e engrenagens em um ambiente de vácuo requer manutenção e monitoramento mais frequentes para evitar falhas mecânicas ou contaminação.

Impacto nas Taxas de Deposição

A introdução de trajetórias orbitais e rotacionais pode, às vezes, levar a uma taxa de deposição "líquida" menor em comparação com um substrato estático posicionado diretamente sob um alvo. A distância aumentada e os ângulos variáveis significam que, embora o revestimento seja mais uniforme, o tempo necessário para atingir uma espessura específica pode ser mais longo.

Otimizando Sua Estratégia de Deposição

Para obter os melhores resultados ao revestir substratos de Zircaloy, você deve equilibrar os benefícios do movimento do estágio com seus requisitos de produção específicos.

- Se seu foco principal é a Uniformidade Máxima de Espessura: Utilize as velocidades orbitais e rotacionais mais altas disponíveis para garantir a distribuição mais uniforme do fluxo de material em todas as superfícies do substrato.

- Se seu foco principal é Alto Rendimento: Otimize a trajetória do estágio para maximizar o tempo que o substrato passa na zona de fluxo de alta densidade, mantendo movimento suficiente para evitar sombreamento.

- Se seu foco principal é Pureza Química: Garanta que os componentes mecânicos do estágio móvel sejam adequadamente blindados e lubrificados com materiais compatíveis com vácuo para evitar desgaseificação.

Ao dominar a complexa interação de movimentos rotacionais e orbitais, você garante que seus revestimentos de Zircaloy atendam aos mais altos padrões de excelência técnica e durabilidade.

Tabela Resumo:

| Recurso | Impacto no Revestimento | Benefício para o Substrato de Zircaloy |

|---|---|---|

| Movimento Rotacional | Exposição multiângulo | Elimina defeitos de sombreamento e cobertura desigual. |

| Movimento Orbital | Trajetória de movimento complexa | Garante cobertura geométrica para áreas rebaixadas e bordas. |

| Integração de Movimento Duplo | Efeito de média de fluxo | Alcança tolerâncias rigorosas na espessura e densidade do filme. |

| Ambiente Dinâmico | Distribuição atômica estável | Previne desvios localizados na composição química. |

Eleve a Precisão de Seus Filmes Finos com a KINTEK

Alcançar a uniformidade perfeita de revestimento em substratos complexos de Zircaloy requer mais do que apenas equipamentos padrão — requer controle de movimento especializado e expertise em vácuo. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas CVD de alto desempenho e fornos de alta temperatura de laboratório que são totalmente personalizáveis às suas necessidades exclusivas de pesquisa ou produção.

Se você está refinando materiais de grau nuclear ou ligas avançadas, nossa equipe fornece a vantagem técnica que você precisa para eliminar o sombreamento e dominar o fluxo de deposição. Entre em contato conosco hoje para descobrir como nossas soluções personalizadas podem aprimorar a eficiência e a integridade do revestimento de seu laboratório.

Guia Visual

Referências

- Yuxin Tang, Dewen Tang. High-Temperature Oxidation Behavior of TiN-, Cr-, and TiN–Cr PVD-Coated Zircaloy 4 Alloy at 1200 °C. DOI: 10.3390/ma18081692

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens dos sistemas de aquecimento por bombardeamento de elétrons para Nióbio? Alcançar Fidelidade Industrial

- Por que frequências altas são usadas no aquecimento por indução? Para aquecimento de superfície preciso e rápido

- Quais são as vantagens técnicas de usar um forno de pirólise em vez de um incinerador? Recuperar valor de compósitos

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Qual é o papel da sinterização na preparação de CsPbBr3-SiO2? Desbloqueie a Ultra-Estabilidade com Selagem Térmica Precisa

- Qual é o papel dos termômetros industriais no monitoramento de estresse térmico? Garanta a segurança através de dados de alta precisão

- Como o controle preciso da temperatura afeta os híbridos de MoS2/rGO? Dominando a Morfologia de Nanomuros

- Qual é o propósito do pré-tratamento com hidrogênio para nanotubos de carbono dopados com Ni-Co? Desbloqueie a Ativação Superior do Catalisador