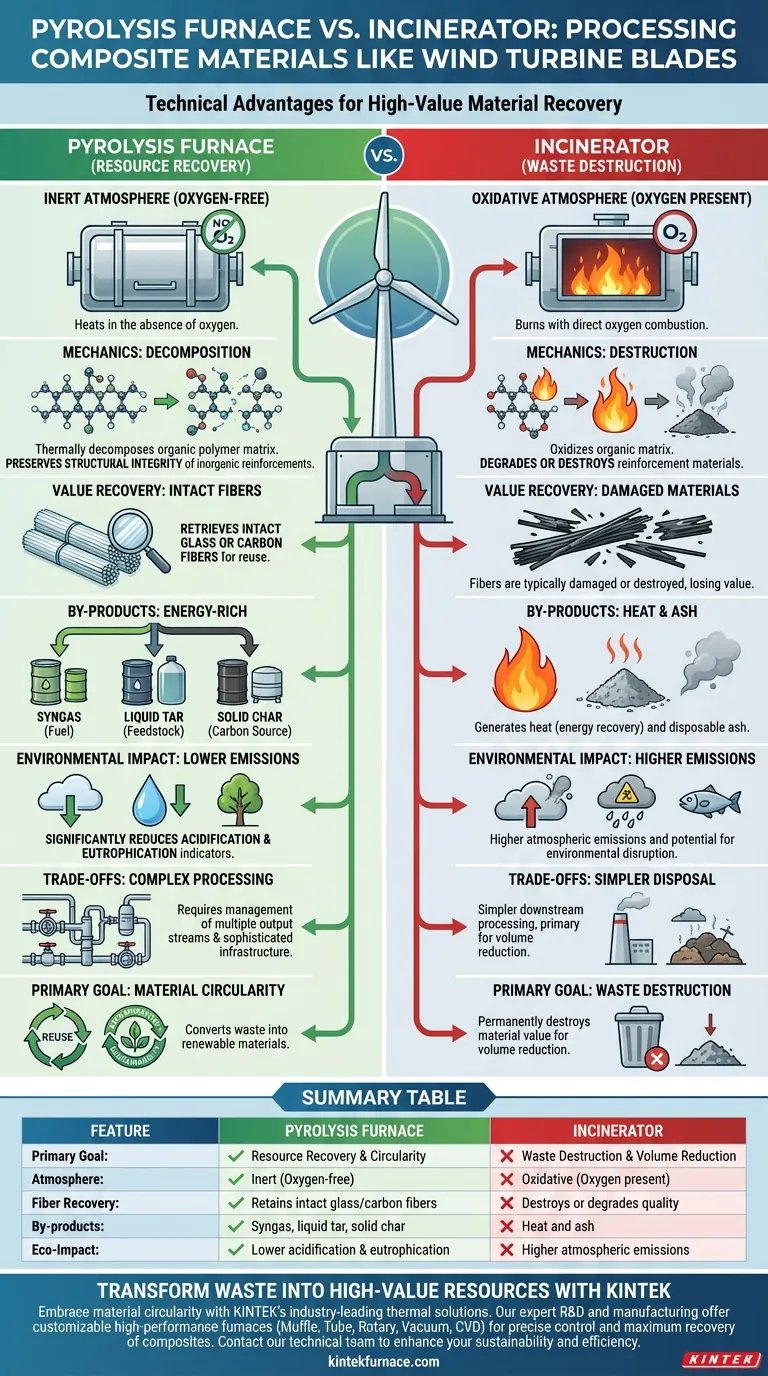

A principal vantagem técnica de um forno de pirólise é sua capacidade de recuperar materiais de alto valor em vez de simplesmente destruí-los por meio da combustão. Ao contrário dos incineradores, que queimam resíduos na presença de oxigênio, um forno de pirólise aquece componentes orgânicos em uma atmosfera inerte (sem oxigênio). Esse processo preserva a integridade estrutural de reforços inorgânicos, como as fibras de vidro ou carbono encontradas em pás de turbinas eólicas, enquanto converte a matriz polimérica em subprodutos energéticos utilizáveis.

Ponto Principal Enquanto a incineração é um método de redução de volume que destrói material para gerar calor, a pirólise é um método de recuperação de recursos. Ela efetivamente desacopla a matriz polimérica orgânica das fibras inorgânicas, permitindo a reutilização circular de materiais compósitos de alto valor, ao mesmo tempo que reduz significativamente indicadores de impacto ambiental como a acidificação.

A Mecânica da Separação de Materiais

Operando em Atmosfera Inerte

A diferença fundamental reside no ambiente de processamento. Os incineradores dependem da combustão direta, que requer oxigênio e resulta na oxidação dos materiais.

Os fornos de pirólise operam em atmosfera inerte. Ao excluir o oxigênio, o sistema impede a combustão, forçando os materiais poliméricos orgânicos a se decomporem termicamente em vez de queimarem.

Decomposição vs. Destruição

Em um incinerador, o objetivo é a destruição da matriz orgânica para liberar calor. Isso frequentemente degrada quaisquer materiais de reforço presentes.

Na pirólise, os componentes orgânicos são decompostos quimicamente. Essa decomposição cria uma separação entre a matriz de resina e as fibras estruturais, facilitando a recuperação destas últimas.

Capacidades de Recuperação de Valor

Recuperação de Fibras Inorgânicas Intactas

Para materiais compósitos como pás de turbinas eólicas, a capacidade de recuperar fibras é a vantagem técnica mais crítica.

A pirólise permite a recuperação de fibras inorgânicas relativamente intactas, especificamente fibras de vidro ou carbono. Como o processo evita a turbulência e o estresse oxidativo da combustão direta, essas fibras retêm grande parte de sua qualidade e podem ser reutilizadas em novas aplicações de fabricação.

Geração de Subprodutos Ricos em Energia

Em vez de liberar energia imediatamente como calor (como faz a incineração), a pirólise converte a massa polimérica orgânica em três fluxos distintos e valiosos.

O processo de decomposição produz gás de síntese (syngas), alcatrão líquido e carvão vegetal (char). Esses subprodutos são ricos em energia e podem ser capturados e utilizados como fontes de combustível ou matérias-primas químicas para outros processos industriais.

Perfil de Impacto Ambiental

Redução da Acidificação

A pirólise oferece uma vantagem distinta em relação às emissões atmosféricas.

Comparado à incineração, o processo de pirólise reduz significativamente os indicadores de acidificação. Isso sugere uma menor liberação de gases ácidos (como dióxido de enxofre ou óxidos de nitrogênio) que contribuem para a chuva ácida.

Mitigação da Eutrofização

O processo também apresenta melhor desempenho em relação aos impactos nos ecossistemas aquáticos e terrestres.

Os dados indicam uma redução significativa no potencial de eutrofização em comparação com a incineração. Isso significa que o processo libera menos nutrientes em excesso que poderiam perturbar os ecossistemas aquáticos, tornando-o uma opção mais sustentável ambientalmente para o processamento de compósitos em larga escala.

Entendendo as Compensações

Gerenciamento de Múltiplos Fluxos de Saída

Enquanto a incineração resulta em cinzas e calor simples, a pirólise produz um conjunto complexo de saídas.

Os operadores devem estar preparados para manusear e refinar o gás de síntese, o alcatrão líquido e o carvão vegetal. Isso requer uma infraestrutura de processamento downstream mais sofisticada em comparação com o tratamento direto de gases de combustão e o descarte de cinzas de um incinerador.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar a tecnologia apropriada para seu projeto, avalie seus objetivos principais:

- Se seu foco principal é a Circularidade de Materiais: Escolha a pirólise para recuperar fibras de vidro ou carbono intactas para reutilização em novos produtos compósitos.

- Se seu foco principal é a Conformidade Ambiental: Escolha a pirólise para minimizar indicadores de impacto específicos, como acidificação e eutrofização.

- Se seu foco principal é o Descarte Simples: Reconheça que a incineração oferece redução de volume, mas destrói permanentemente o valor material dos compósitos.

A pirólise transforma compósitos em fim de vida de resíduos em uma fonte de materiais renováveis e produtos químicos energéticos.

Tabela Resumo:

| Recurso | Forno de Pirólise | Incinerador |

|---|---|---|

| Objetivo Principal | Recuperação de Recursos e Circularidade | Destruição de Resíduos e Redução de Volume |

| Atmosfera | Inerte (Sem Oxigênio) | Oxidativa (Oxigênio Presente) |

| Recuperação de Fibras | Retém fibras de vidro/carbono intactas | Destrói ou degrada a qualidade das fibras |

| Subprodutos | Gás de síntese, alcatrão líquido e carvão vegetal | Calor e cinzas |

| Impacto Ecológico | Menor acidificação e eutrofização | Maiores emissões atmosféricas |

Transforme Resíduos em Recursos de Alto Valor com a KINTEK

Pronto para ir além do simples descarte e abraçar a circularidade de materiais? A KINTEK oferece soluções térmicas líderes do setor, projetadas para as demandas complexas da reciclagem de compósitos. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis às suas necessidades específicas de processamento.

Se você está recuperando fibras de carbono de pás de turbinas eólicas ou processando materiais avançados de laboratório, nossos fornos de alta temperatura garantem controle preciso e recuperação máxima. Entre em contato com nossa equipe técnica hoje mesmo para descobrir como nossa tecnologia de fornos personalizados pode aprimorar sua sustentabilidade e eficiência.

Guia Visual

Referências

- Guillaume Zante, Andrew P. Abbott. A toolbox for improved recycling of critical metals and materials in low-carbon technologies. DOI: 10.1039/d3su00390f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função do ligante PVA e da compressão de alta pressão no SSBSN? Otimize a Preparação do seu Corpo Verde Cerâmico

- Qual o papel de um agente desmoldante durante o processo de montagem de placas compósitas de titânio-aço?

- Quais são as vantagens de usar h-BN em vez de SiO2 para heterostruturas de WTe2? Melhora a integridade eletrônica e estrutural

- Por que um excesso de carbonato de lítio é adicionado para LiScO2:Cr3+? Otimize a sua síntese de fósforo de alta temperatura

- Qual é a principal função da compactação de misturas de PVC e óxido metálico? Aprimoramento da Eficiência de Descloração

- Qual é o principal objetivo do tratamento de recozimento a 600°C? Otimizar o Desempenho de Cerâmica Revestida com Prata

- Qual é a função do equipamento de sputtering de magnetron em compósitos de Diamante/Cu? Aprimorar a Ligação com Revestimento de Precisão

- Qual é o propósito de adicionar fluoreto de cálcio (CaF2) na produção de magnésio? Acelere sua redução carbotérmica a vácuo