Na produção de magnésio, a adição de fluoreto de cálcio (CaF2) serve a um único propósito crítico: atuar como catalisador ou promotor de reação. Ele acelera significativamente a taxa da reação de redução carbotérmica a vácuo. Ele consegue isso rompendo quimicamente a estrutura cristalina altamente estável do óxido de magnésio (MgO), facilitando a ocorrência da redução.

O principal desafio nesse processo é a imensa estabilidade da molécula de óxido de magnésio (MgO). O fluoreto de cálcio é adicionado especificamente para enfraquecer as ligações químicas dentro da rede cristalina do MgO, diminuindo a energia necessária para a reação e melhorando drasticamente a velocidade e a eficiência geral da produção de magnésio.

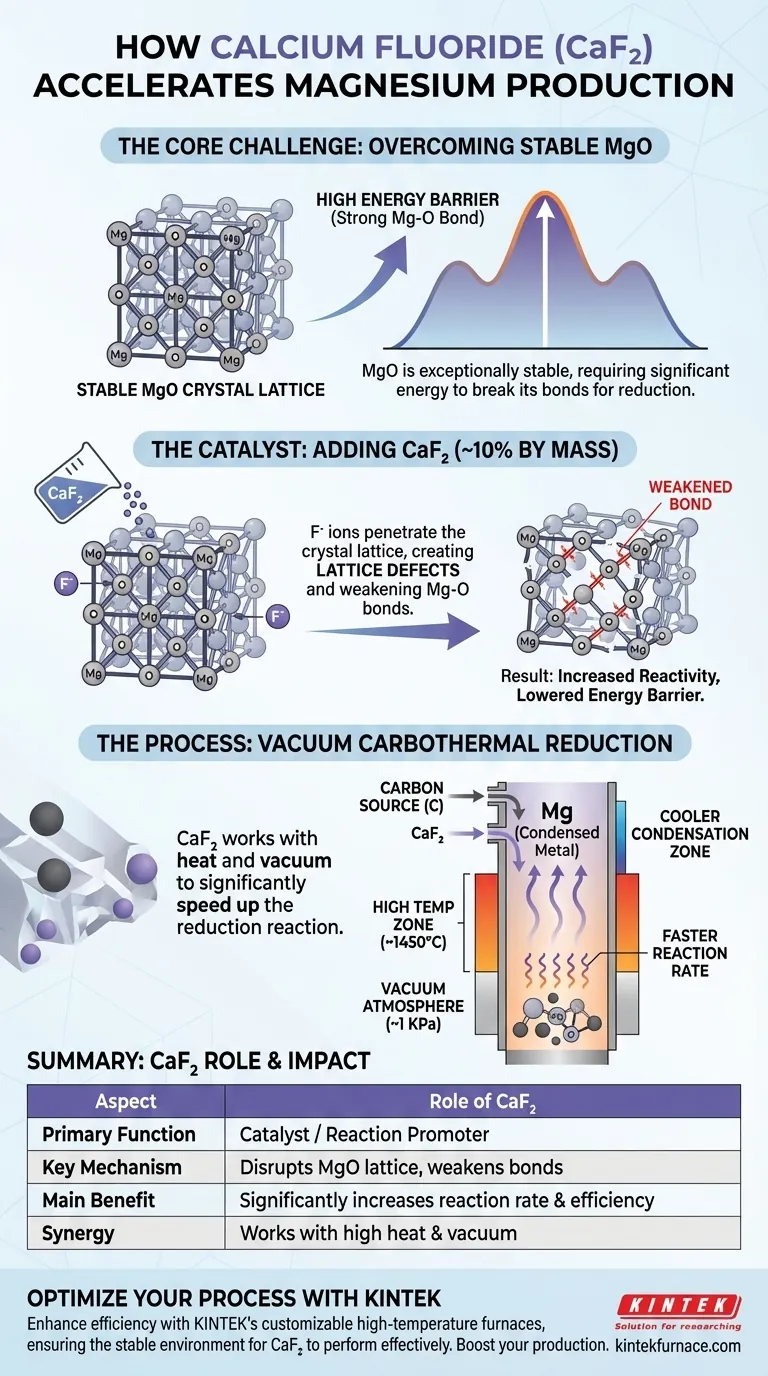

O Desafio Principal: Superar a Estabilidade do MgO

Um Composto Altamente Estável

O óxido de magnésio é um material cerâmico excepcionalmente estável com uma rede cristalina forte e compacta. A ligação entre magnésio e oxigênio (Mg-O) é poderosa e requer uma quantidade significativa de energia para ser quebrada.

A Barreira de Energia

Essa estabilidade inerente cria uma alta barreira de energia para o processo de redução carbotérmica. Embora as altas temperaturas e as condições de vácuo necessárias ajudem, a reação permaneceria impraticavelmente lenta sem uma maneira de diminuir essa barreira.

Como o Fluoreto de Cálcio Acelera a Reação

O Mecanismo: Ruptura da Rede

Quando adicionado às matérias-primas, geralmente em cerca de 10% em massa, o fluoreto de cálcio introduz íons fluoreto (F-). Esses íons penetram na rede cristalina do óxido de magnésio.

Essa infiltração cria defeitos na rede — imperfeições e pontos de fraqueza — dentro da estrutura de MgO, que de outra forma seria uniforme e estável.

O Impacto: Aumento da Reatividade

Esses defeitos desestabilizam o cristal e efetivamente enfraquecem as ligações Mg-O circundantes. Com sua estrutura comprometida, o óxido de magnésio se torna significativamente mais reativo quimicamente.

O Resultado: Taxas de Redução Mais Rápidas

Como as ligações Mg-O são mais fáceis de quebrar, a reação de redução com carbono prossegue muito mais rapidamente e a uma temperatura efetiva mais baixa. Isso leva a uma taxa de redução final mais alta e a uma conversão mais eficiente de MgO em vapor de magnésio.

O Papel do Ambiente do Processo

A Necessidade de Calor e Vácuo

Essa aceleração química funciona em conjunto com o ambiente físico. Um forno tubular vertical fornece as altas temperaturas (por exemplo, 1723 K ou 1450°C) necessárias para fornecer a energia da reação.

Simultaneamente, uma atmosfera de alto vácuo (por exemplo, 1 KPa) é mantida. O vácuo diminui o ponto de ebulição do magnésio, permitindo que ele se transforme em vapor a uma temperatura mais baixa e seja facilmente removido, o que ajuda a impulsionar a reação e economiza energia considerável.

Facilitando a Coleta

O vapor de magnésio então sobe e se condensa em uma zona mais fria do forno. O design do forno vertical ajuda a criar um gradiente de temperatura que facilita essa migração direcional para uma coleta eficiente.

Entendendo as Compensações

Considerações de Pureza

A introdução de qualquer aditivo, incluindo CaF2, cria o potencial de contaminação no produto final. O controle do processo deve ser preciso para minimizar o arraste de compostos de fluoreto para o magnésio condensado.

Custo vs. Benefício

O custo do aditivo CaF2 e seu manuseio devem ser considerados na economia geral do processo. No entanto, o aumento dramático na velocidade da reação e a subsequente economia de energia superam em muito esse custo, tornando seu uso uma prática industrial padrão.

Como Aplicar Isso ao Seu Processo

Aqui estão os principais pontos a serem considerados com base em seu objetivo principal:

- Se seu foco principal é maximizar a velocidade da reação: A adição de CaF2 é a alavanca mais eficaz, pois visa diretamente a etapa limitante da taxa de quebra da teimosa ligação Mg-O.

- Se seu foco principal é a eficiência energética: O CaF2 funciona sinergicamente com o ambiente de vácuo, permitindo reações mais rápidas em temperaturas efetivas mais baixas, o que reduz o consumo geral de energia por unidade de magnésio produzido.

- Se seu foco principal é a pureza do produto: Embora o CaF2 seja essencial para a cinética, você deve validar que as etapas subsequentes de refino e condensação são adequadas para remover quaisquer impurezas potenciais à base de fluoreto.

Em última análise, o uso de fluoreto de cálcio é uma intervenção química estratégica que transforma a redução carbotérmica de magnésio de um processo lento e de alta energia em uma realidade industrial eficiente.

Tabela Resumo:

| Aspecto | Papel do Fluoreto de Cálcio (CaF2) |

|---|---|

| Função Principal | Atua como catalisador/promotor de reação |

| Mecanismo Chave | Rompe a rede cristalina do MgO, enfraquecendo as ligações Mg-O |

| Benefício Principal | Aumenta significativamente a taxa e a eficiência da reação |

| Uso Típico | ~10% em massa das matérias-primas |

| Sinergia | Funciona com alta temperatura e vácuo para reduzir custos de energia |

Otimize Seus Processos Metalúrgicos de Alta Temperatura com a KINTEK

Você está procurando aumentar a eficiência e o rendimento de sua produção de metal, como magnésio por redução carbotérmica? A tecnologia de forno correta é fundamental para manter as condições precisas de alta temperatura e vácuo necessárias.

Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas. Nosso equipamento robusto e confiável garante o ambiente estável necessário para que aditivos catalíticos como o CaF2 funcionem efetivamente, ajudando você a alcançar tempos de reação mais rápidos e menor consumo de energia.

Pronto para aumentar a eficiência de sua produção? Entre em contato com nossos especialistas hoje mesmo para discutir uma solução de forno adaptada aos seus desafios de processo específicos.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica