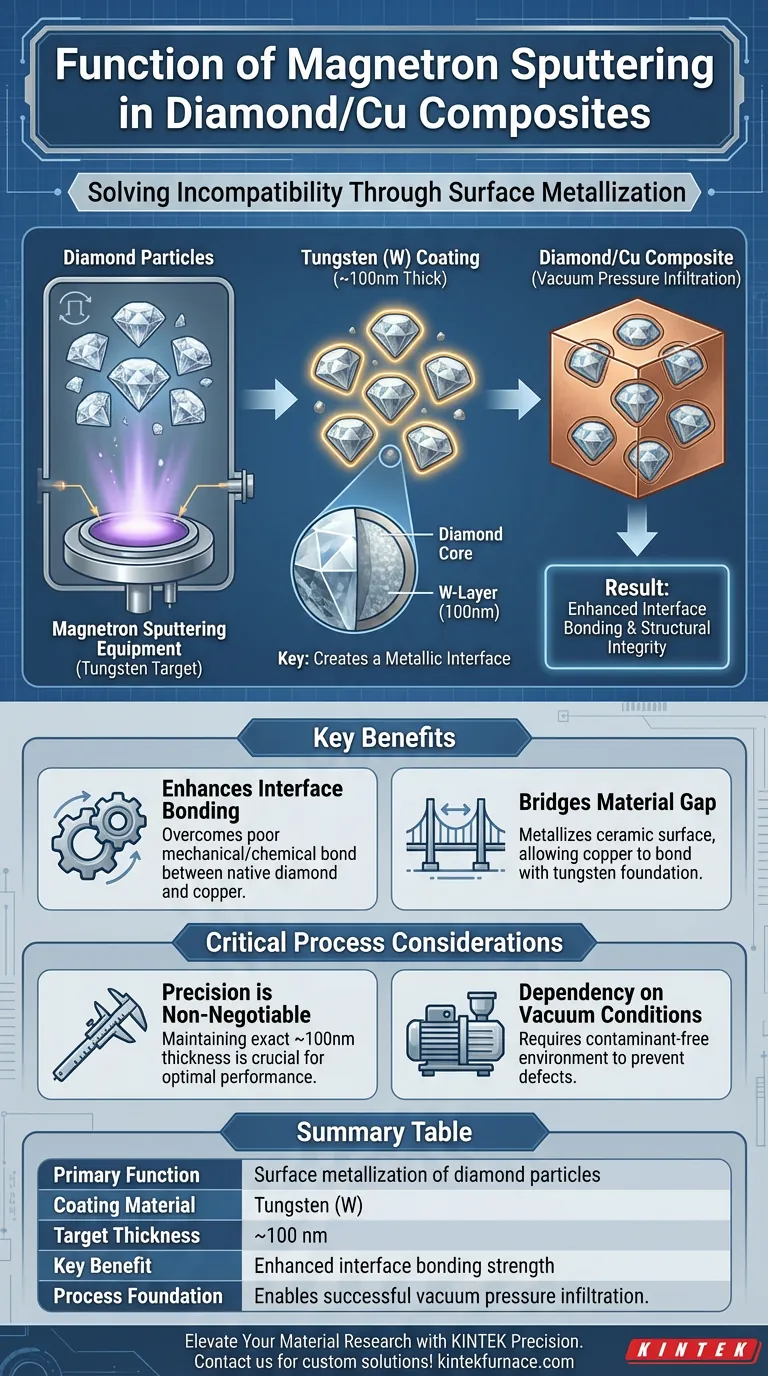

O equipamento de sputtering de magnetron funciona como a principal ferramenta para metalização de superfície na fabricação de compósitos de Diamante/Cu. Sua função específica é depositar uma fina camada de tungstênio (W), com aproximadamente 100nm de espessura, diretamente sobre as partículas de diamante. Este revestimento atua como uma ponte crucial, alterando a química da superfície do diamante para prepará-lo para integração com uma matriz metálica.

Ponto Principal O equipamento resolve a incompatibilidade fundamental entre diamante e cobre, criando uma interface metálica de tungstênio. Esta camada de ~100nm melhora significativamente a força de ligação e fornece a base necessária para uma infiltração bem-sucedida por pressão a vácuo.

A Mecânica da Metalização de Superfície

Deposição da Camada de Tungstênio

O processo de sputtering de magnetron é usado para revestir partículas de diamante não metálicas com uma camada metálica. Especificamente, ele deposita tungstênio (W) na superfície do diamante.

Alcançando Precisão Nanométrica

O equipamento permite controle de espessura de alta precisão. A espessura alvo para esta aplicação é de aproximadamente 100nm. Esta espessura específica fornece cobertura adequada sem adicionar volume excessivo ao reforço do compósito.

O Impacto na Integridade do Compósito

Melhorando a Ligação da Interface

O principal resultado do uso do sputtering de magnetron é uma melhoria drástica na força de ligação da interface. Superfícies de diamante nativas frequentemente lutam para se ligar mecanicamente ou quimicamente com matrizes de cobre.

Superando a Lacuna de Material

Ao revestir o diamante com tungstênio, o equipamento efetivamente "metaliza" a superfície cerâmica. Isso permite que a matriz de cobre interaja com uma superfície de tungstênio em vez de uma superfície de carbono, facilitando uma conexão mais forte.

Possibilitando a Infiltração por Pressão a Vácuo

O processo de metalização não é um fim em si mesmo, mas uma etapa de preparação. O revestimento de tungstênio serve como uma base crítica para a etapa subsequente de fabricação: a infiltração por pressão a vácuo. Sem essa modificação de superfície, o processo de infiltração provavelmente resultaria em molhabilidade pobre e fraca integridade estrutural.

Considerações Críticas do Processo

A Precisão é Inegociável

A referência destaca uma espessura específica de 100nm. Isso implica que desvios — revestimentos muito finos ou muito grossos — podem comprometer a interface. O equipamento de sputtering de magnetron deve ser calibrado para manter essa tolerância exata para garantir que os benefícios de ligação sejam realizados.

Dependência de Condições de Vácuo

Como este é um processo de sputtering, a qualidade da película de tungstênio depende muito do ambiente de vácuo. Qualquer contaminação durante esta etapa pode interromper a metalização, levando a defeitos no compósito final de Diamante/Cu.

Otimizando a Preparação do Seu Compósito

O uso de sputtering de magnetron é um passo estratégico para superar a incompatibilidade natural de suas matérias-primas.

- Se o seu foco principal é a resistência mecânica: Certifique-se de que o equipamento esteja calibrado para fornecer uma camada uniforme de tungstênio de 100nm para maximizar a ligação da interface.

- Se o seu foco principal é a confiabilidade do processo: Veja a fase de sputtering como um pré-requisito para a infiltração; um revestimento ruim aqui levará a falhas na etapa subsequente de pressão a vácuo.

A metalização de superfície confiável é a chave para desbloquear todo o potencial dos compósitos de Diamante/Cu.

Tabela Resumo:

| Recurso | Especificação/Função |

|---|---|

| Função Principal | Metalização de superfície de partículas de diamante |

| Material de Revestimento | Tungstênio (W) |

| Espessura Alvo | ~100 nm |

| Benefício Chave | Melhora da força de ligação da interface |

| Base do Processo | Permite infiltração bem-sucedida por pressão a vácuo |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial dos seus compósitos de Diamante/Cu com a tecnologia líder da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Sputtering de Magnetron, Muffle, Tubo, Rotativo, Vácuo e sistemas CVD de alto desempenho, todos personalizáveis às suas necessidades únicas de pesquisa ou produção.

Seja para controle de espessura nanométrica ou fornos de laboratório especializados de alta temperatura, nossa equipe de engenharia está pronta para fornecer a confiabilidade que seu projeto exige. Entre em contato conosco hoje para discutir sua solução personalizada e ver como podemos otimizar seu processo de integração de materiais!

Guia Visual

Referências

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais vantagens um forno a vácuo oferece em relação a um forno padrão para filmes de MXeno V2CTx? Proteja a qualidade do seu material

- Quais são as principais aplicações de um forno de secagem a temperatura constante? Modificação de Selênio de Biochar Mestre

- Quais são os benefícios da compactação a frio e da sinterização? Aumente a Eficiência e Reduza os Custos na Fabricação

- Qual é o propósito de usar um forno industrial para o pré-tratamento de fibras de linho? Garantir a Integridade Superior do Compósito

- Por que é usado um processo de duas etapas para carbono derivado de ossos residuais? Desbloqueie área de superfície e estabilidade ultra-altas

- Qual é a importância do processo de calcinação para catalisadores à base de platina modificados com LaOx? Desbloqueando a Atividade Pura

- Como um dispositivo de aquecimento a temperatura constante influencia o desempenho da bateria? Aumentar a precisão da pesquisa de dendritos de lítio

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO