Em sua essência, a compactação a frio e a sinterização é um processo de metalurgia do pó favorecido por suas significativas vantagens econômicas e de produção. Os principais benefícios são custos mais baixos, requisitos de equipamento mais simples e tempos de processamento mais rápidos, tornando-o excepcionalmente adequado para a fabricação em larga escala de componentes onde a densidade máxima do material não é a principal preocupação.

A escolha fundamental entre a compactação a frio e uma alternativa como a prensagem a quente é uma compensação estratégica. A compactação a frio e a sinterização priorizam a eficiência de fabricação — velocidade e custo — enquanto potencialmente comprometem a densidade máxima e a resistência mecânica do material final.

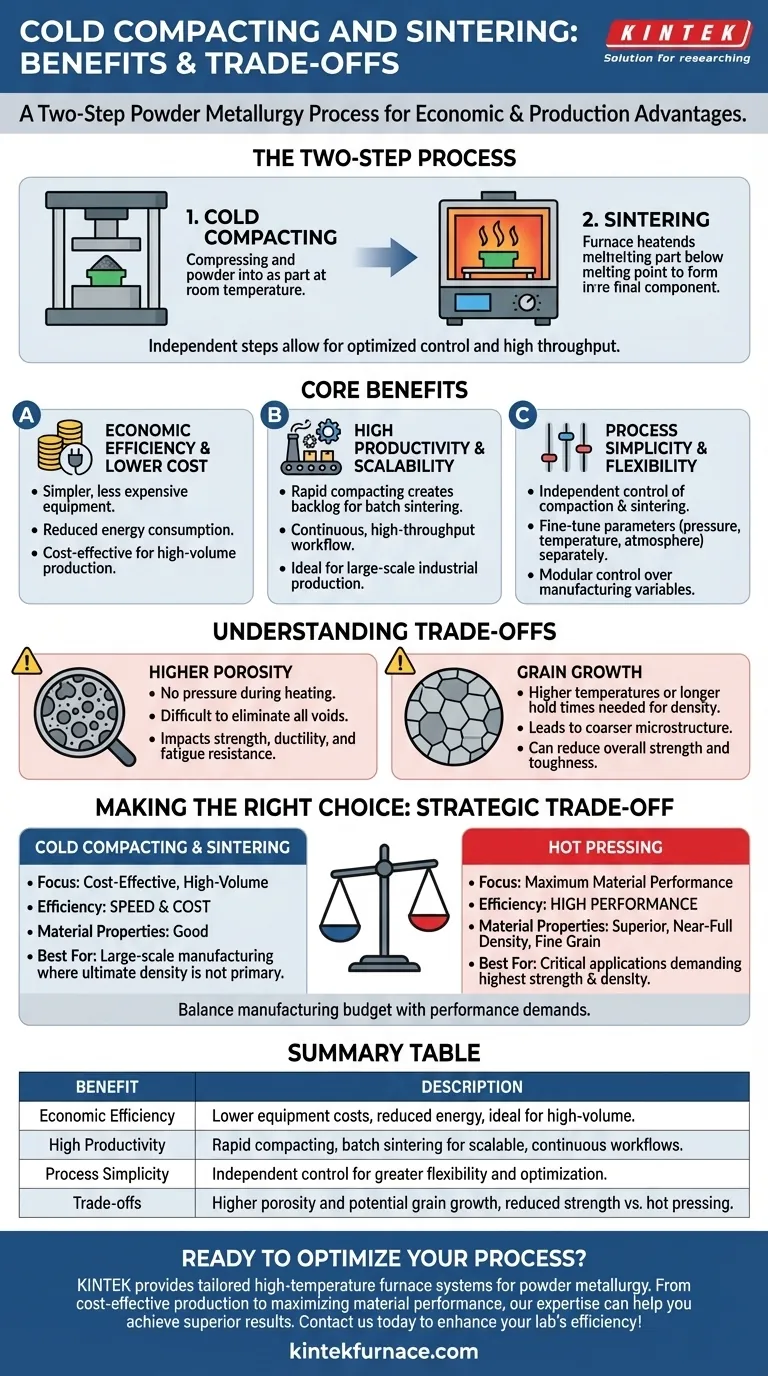

As Principais Vantagens da Compactação a Frio e Sinterização

Este método de duas etapas envolve primeiro a prensagem de pó metálico à temperatura ambiente para formar um compacto "verde", seguido pelo aquecimento (sinterização) abaixo do seu ponto de fusão para unir as partículas. A separação dessas duas etapas é a fonte de seus principais benefícios.

Eficiência Econômica e Custo Mais Baixo

A maquinaria necessária para a compactação a frio é significativamente menos complexa e cara do que o equipamento necessário para a prensagem a quente, que deve aplicar simultaneamente calor e pressão extremos.

Este menor custo de equipamento, combinado com o consumo reduzido de energia durante a fase de prensagem não aquecida, torna o processo inteiro mais econômico, especialmente para tiragens de produção de alto volume.

Alta Produtividade e Escalabilidade

A vantagem operacional mais significativa é a capacidade de otimizar as etapas de compactação e sinterização independentemente.

A compactação pode ser realizada muito rapidamente, criando um estoque de peças verdes que podem então ser sinterizadas em grandes lotes. Este desacoplamento permite um fluxo de trabalho contínuo e de alta capacidade que é ideal para a produção industrial em larga escala, um contraste acentuado com o ciclo mais lento e de peça única da prensagem a quente.

Simplicidade e Flexibilidade do Processo

Separar as duas etapas simplifica o controle do processo. Você pode ajustar as pressões de compactação e, em seguida, otimizar separadamente as temperaturas e atmosferas de sinterização para atingir as propriedades finais desejadas. Essa modularidade oferece um maior grau de controle e flexibilidade sobre as variáveis de fabricação.

Compreendendo as Compensações: Desempenho vs. Eficiência

Embora altamente eficiente, a compactação a frio e a sinterização envolvem compromissos inerentes que são críticos para entender. As propriedades finais do material são frequentemente diferentes daquelas alcançadas através de métodos que aplicam calor e pressão simultâneos.

O Desafio da Porosidade

Peças feitas via compactação a frio e sinterização geralmente exibem maior porosidade residual em comparação com aquelas feitas por prensagem a quente.

Sem a aplicação de pressão durante a fase de aquecimento, é mais difícil eliminar completamente os vazios entre as partículas de pó iniciais. Essa porosidade restante pode impactar negativamente as propriedades mecânicas, como resistência, ductilidade e resistência à fadiga.

Crescimento de Grão e Propriedades Mecânicas

Para atingir densidade suficiente, a etapa de sinterização separada geralmente requer temperaturas mais altas ou tempos de permanência mais longos. Essas condições podem levar ao crescimento de grão, resultando em uma microestrutura mais grosseira.

Uma estrutura de grão mais grosseira pode reduzir a resistência e tenacidade gerais do material, uma consideração chave para aplicações de alto desempenho.

Quando Considerar uma Alternativa: Prensagem a Quente

A prensagem a quente é o método preferido quando o objetivo principal é atingir densidade quase total e uma microestrutura de grão fino. Ela se destaca na produção de componentes com propriedades mecânicas superiores, mas ao custo de menor produtividade e despesas operacionais significativamente mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a compactação a frio e a sinterização deve estar alinhada com os requisitos específicos do seu projeto, equilibrando custo, volume e desempenho.

- Se o seu foco principal é a produção de alto volume e custo-benefício: A compactação a frio e a sinterização é a escolha superior, entregando boas propriedades de material com eficiência de fabricação inigualável.

- Se o seu foco principal é o desempenho máximo do material: Para aplicações críticas que exigem a maior densidade e resistência mecânica possível, o custo mais alto e a menor produtividade da prensagem a quente são um investimento necessário.

Em última análise, selecionar o processo certo depende de uma compreensão clara do equilíbrio entre o seu orçamento de fabricação e as demandas de desempenho do componente final.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Eficiência Econômica | Custos de equipamento mais baixos e consumo de energia reduzido, ideal para produção de alto volume. |

| Alta Produtividade | Compactação rápida e sinterização em lote permitem fluxos de trabalho escaláveis e contínuos. |

| Simplicidade do Processo | Controle independente de compactação e sinterização para maior flexibilidade e otimização. |

| Compensações | Maior porosidade e potencial crescimento de grão podem reduzir a resistência mecânica em comparação com a prensagem a quente. |

Pronto para otimizar seu processo de fabricação com soluções avançadas de fornos? Na KINTEK, aproveitamos a pesquisa e desenvolvimento excepcionais e a fabricação interna para fornecer a diversos laboratórios sistemas de forno de alta temperatura sob medida. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada para atender às suas necessidades experimentais exclusivas com fortes capacidades de personalização profunda. Seja você focado em produção econômica ou maximizando o desempenho do material, nossa experiência em processos de metalurgia do pó, como compactação a frio e sinterização, pode ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica