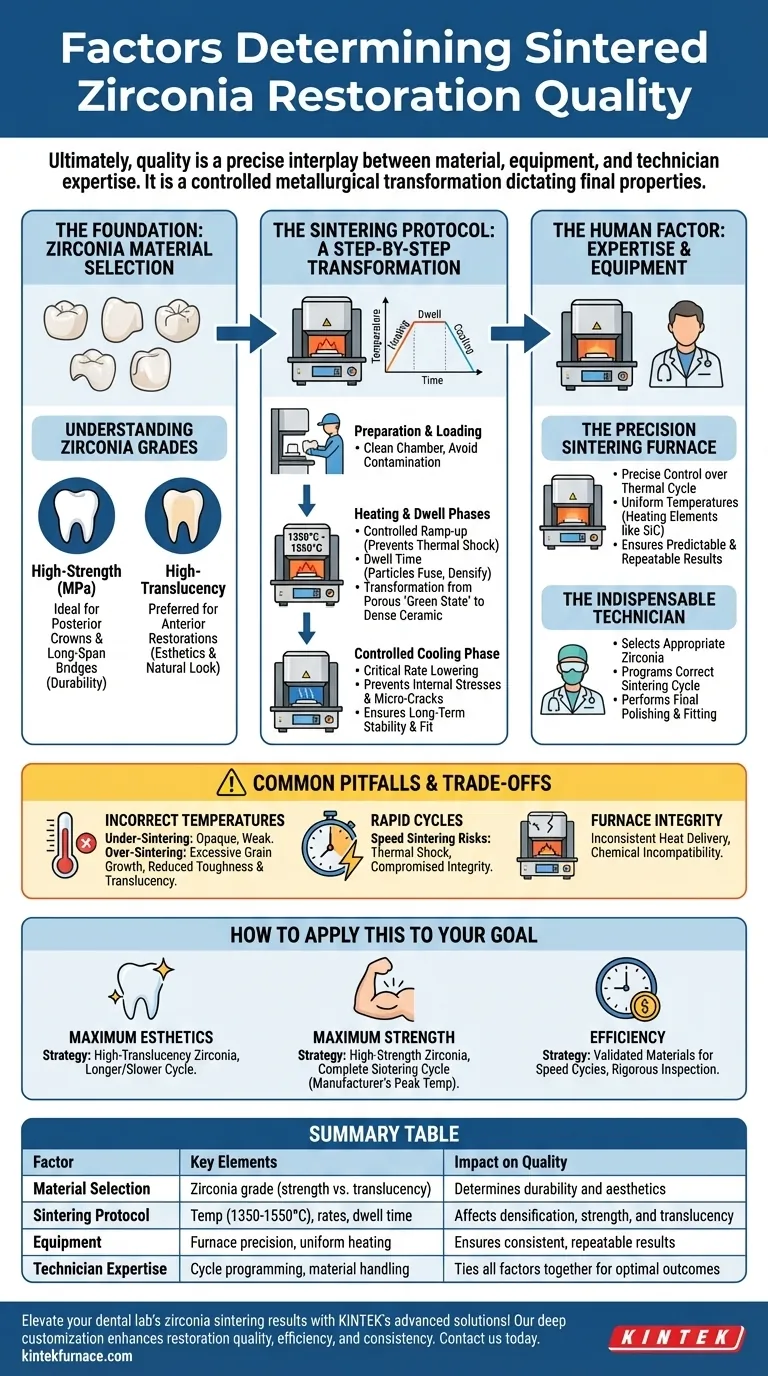

Em última análise, a qualidade de uma restauração de zircônia sinterizada é determinada por uma interação precisa entre o material selecionado, a sofisticação do equipamento e a experiência do técnico que executa o processo. Um resultado de sucesso não é o resultado de um único fator, mas a culminação de um protocolo controlado onde cada variável, desde a escolha inicial do material até a taxa final de resfriamento, é meticulosamente gerenciada.

A sinterização é muito mais do que simplesmente aquecer uma restauração em um forno. É uma transformação metalúrgica controlada que dita as propriedades físicas finais da zircônia, incluindo sua resistência, translucidez e ajuste marginal. Alcançar a excelência requer o domínio das variáveis desse processo térmico.

A Fundação: Seleção do Material de Zircônia

Antes mesmo do início do processo de sinterização, a escolha do material define o palco para o resultado final. Nem toda zircônia é criada da mesma forma, e a seleção deve se alinhar com as exigências clínicas da restauração.

Compreendendo os Graus de Zircônia

Os blanks de zircônia estão disponíveis em diferentes formulações, equilibrando primariamente a resistência (medida em MPa) e a translucidez.

A zircônia de alta resistência é ideal para coroas posteriores e pontes longas onde a durabilidade é fundamental. A zircônia de alta translucidez é preferida para restaurações anteriores, onde a estética e uma aparência natural são os objetivos principais.

O Protocolo de Sinterização: Uma Transformação Passo a Passo

O ciclo de sinterização é uma jornada térmica precisa que transforma a zircônia "estado verde", macia e porosa, em uma cerâmica densa e forte. Cada estágio tem um impacto direto na qualidade.

Estágio 1: Preparação e Carregamento

A restauração fresada é colocada cuidadosamente no forno de sinterização. É fundamental garantir que a câmara esteja limpa, pois qualquer detrito ou contaminante pode descolorir a zircônia durante o ciclo de alta temperatura.

Estágio 2: As Fases de Aquecimento e Permanência (Dwell)

O forno aquece gradualmente a restauração até uma temperatura alvo, tipicamente entre 1350°C e 1550°C. Uma rampa de aquecimento lenta e controlada evita choque térmico e possíveis fraturas.

Uma vez atingida a temperatura de pico, a restauração "permanece" ou "impregna" (dwells) por uma duração específica. Durante esta fase crítica, as partículas individuais de zircônia se fundem, eliminando a porosidade e fazendo com que o material encolha e densifique em seu estado final e robusto.

Estágio 3: A Fase de Resfriamento Controlado

O resfriamento é tão crítico quanto o aquecimento. O forno deve baixar a temperatura em uma taxa controlada. Resfriar muito rapidamente pode introduzir tensões internas, levando a microfissuras e comprometendo a estabilidade a longo prazo e o ajuste da restauração.

Compreendendo as Compensações (Trade-offs) e Armadilhas Comuns

Desvios de um protocolo ideal podem comprometer significativamente a qualidade final. Entender esses riscos é fundamental para produzir resultados consistentes.

O Risco de Temperaturas Incorretas

Uma temperatura de sinterização incorreta é a principal causa de falha. A sub-sinterização resulta em uma restauração opaca e fraca com propriedades físicas ruins. A sobre-sinterização pode causar crescimento excessivo de grãos, o que pode reduzir a tenacidade à fratura e impactar negativamente a translucidez.

Os Perigos dos Ciclos Rápidos

Embora os ciclos de "sinterização rápida" ofereçam eficiência, eles devem ser usados com materiais compatíveis e um profundo entendimento dos riscos. Fases de aquecimento e resfriamento abreviadas aumentam o potencial de choque térmico, o que pode comprometer a integridade marginal e a solidez estrutural da restauração.

O Impacto da Integridade do Forno

A qualidade do próprio forno é fundamental. Ele deve ser capaz de manter temperaturas uniformes e precisas. Os elementos de aquecimento, frequentemente feitos de carboneto de silício (SiC) durável, devem estar em boas condições para garantir compatibilidade química e fornecimento de calor consistente.

O Fator Humano: Expertise e Equipamento

Além do material e do processo, reside o papel crucial do operador e de suas ferramentas.

O Forno de Sinterização de Precisão

Resultados de alta qualidade exigem equipamentos avançados. Um forno de sinterização moderno fornece controle preciso sobre cada parâmetro do ciclo térmico, desde as taxas de aquecimento até os tempos de permanência e perfis de resfriamento, garantindo resultados previsíveis e repetíveis.

O Técnico Indispensável

A experiência de um técnico qualificado é o fator decisivo que une tudo. Ele é responsável por selecionar a zircônia apropriada, programar o ciclo de sinterização correto para aquele material específico e realizar o polimento e ajuste final que garante a compatibilidade ótima com o paciente.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo clínico deve guiar sua abordagem ao processo de sinterização.

- Se o seu foco principal for a estética máxima: Utilize uma zircônia de alta translucidez e um ciclo de sinterização mais longo e lento para desenvolver completamente suas propriedades ópticas.

- Se o seu foco principal for a força máxima: Selecione uma zircônia de alta resistência e garanta um ciclo de sinterização completo na temperatura de pico recomendada pelo fabricante para alcançar a densificação total.

- Se o seu foco principal for a eficiência: Use materiais especificamente validados para ciclos de sinterização rápida, mas esteja ciente das potenciais compensações e inspecione rigorosamente as restaurações em busca de quaisquer sinais de integridade comprometida.

Dominar esses fatores é a chave para transformar um blank fresado em uma restauração final previsível, durável e estética.

Tabela de Resumo:

| Fator | Elementos Chave | Impacto na Qualidade |

|---|---|---|

| Seleção de Material | Grau de zircônia (resistência vs. translucidez) | Determina a durabilidade e a estética |

| Protocolo de Sinterização | Temperatura (1350-1550°C), taxas de aquecimento/resfriamento, tempo de permanência | Afeta a densificação, resistência e translucidez |

| Equipamento | Precisão do forno, aquecimento uniforme, condição dos elementos | Garante resultados consistentes e repetíveis |

| Expertise do Técnico | Programação do ciclo, manuseio do material, ajuste final | Une todos os fatores para resultados ótimos |

Eleve os resultados de sinterização de zircônia do seu laboratório de prótese dentária com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a qualidade, a eficiência e a consistência das restaurações. Contate-nos hoje para discutir como nossas soluções de fornos personalizadas podem atender aos seus objetivos específicos e impulsionar o sucesso em suas aplicações odontológicas!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade