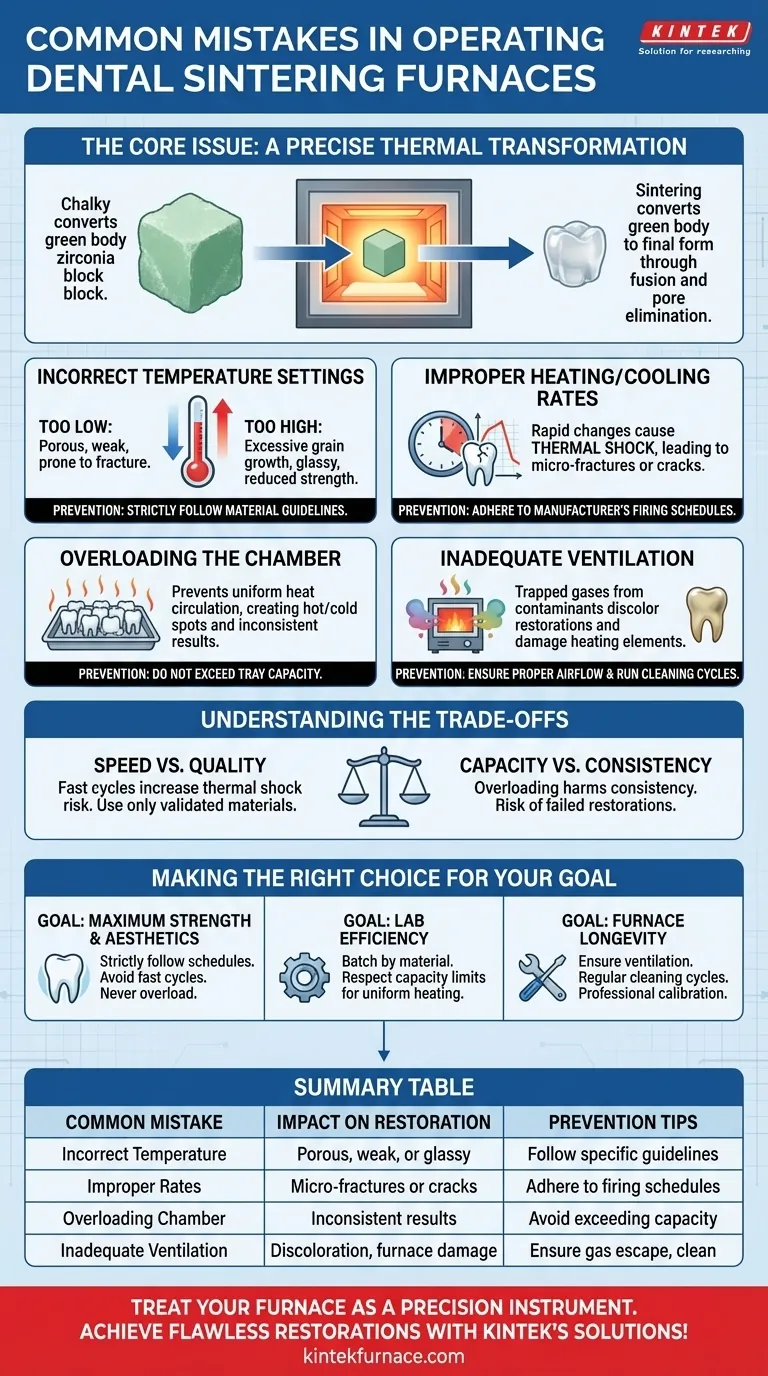

Os erros mais comuns na operação de um forno de sinterização odontológica são surpreendentemente fáceis de cometer e têm consequências significativas na restauração final. Esses erros geralmente envolvem configurações de temperatura incorretas, taxas de aquecimento e resfriamento inadequadas, sobrecarga da bandeja de sinterização e ventilação insuficiente para o forno.

A questão central é a má compreensão da ciência dos materiais subjacente. A sinterização não é apenas um processo de aquecimento; é uma transformação térmica precisa onde pequenos desvios de temperatura, tempo ou atmosfera podem comprometer a resistência, o ajuste e a estética da restauração final de zircônia.

A Ciência da Sinterização: Por Que a Precisão Não é Negociável

A sinterização é o processo crítico que converte um "corpo verde" de zircônia gesso, superdimensionado, em uma restauração final densa, forte e estável.

Do Estado Verde à Forma Final

Durante a etapa de fresagem, a restauração é intencionalmente feita maior para compensar a contração que ocorre durante a sinterização. O forno aquece esta peça pré-sinterizada a uma temperatura logo abaixo do seu ponto de fusão.

O Processo de Transformação

Nesta temperatura máxima, as partículas cerâmicas individuais se fundem, eliminando os poros entre elas. Este processo de densificação faz com que o material encolha significativamente, ao mesmo tempo em que adquire suas propriedades finais, como alta resistência à flexão e translucidez desejada.

Analisando Erros Críticos de Sinterização

Cada erro introduz uma variável que compromete a previsibilidade do resultado. Compreender o "porquê" por trás de cada erro é fundamental para preveni-lo.

Configurações de Temperatura Incorretas

A temperatura final de sinterização é específica para o material de zircônia que está sendo usado. Uma temperatura muito baixa resulta em sinterização incompleta, deixando a restauração porosa, fraca e propensa a fraturar no uso clínico. Por outro lado, uma temperatura muito alta pode causar crescimento excessivo de grãos, levando à redução da resistência e uma aparência vítrea e não natural.

Taxas de Aquecimento e Resfriamento Inadequadas

A zircônia é uma cerâmica e, portanto, suscetível a choque térmico. Aquecer ou, mais criticamente, resfriar o material muito rapidamente introduz tensões internas que podem causar microfraturas ou até mesmo rachaduras catastróficas. Sempre siga o cronograma de queima recomendado pelo fabricante do material, pois essas taxas são projetadas para gerenciar o estresse térmico.

Sobrecarga da Câmara do Forno

Colocar muitas restaurações na bandeja de sinterização é uma falsa economia. A sobrecarga impede a circulação uniforme do calor, criando pontos quentes e frios dentro da câmara. As restaurações no centro podem não atingir a temperatura alvo, resultando em sub-sinterização, enquanto as da borda podem superaquecer. Isso leva a resultados inconsistentes e imprevisíveis em todo o lote.

Ventilação Inadequada e Contaminação

Os fornos de sinterização devem ter ventilação adequada para permitir a saída dos gases. Líquidos de coloração ou outros contaminantes no corpo verde podem liberar gases durante o aquecimento. Sem ventilação adequada, esses gases podem se depositar nos elementos de aquecimento, encurtando sua vida útil, e podem até descolorir as restaurações.

Compreendendo as Compensações

As decisões tomadas no processo de sinterização geralmente envolvem o equilíbrio entre velocidade, custo e qualidade.

Velocidade vs. Qualidade

Muitos fornos modernos oferecem ciclos de sinterização "rápidos" que reduzem drasticamente o tempo de processamento. Embora altamente eficientes, esses ciclos usam taxas agressivas de aquecimento e resfriamento que aumentam o risco de choque térmico. Eles só devem ser usados com materiais de zircônia especificamente validados para tais ciclos e em um forno bem calibrado. A compensação é a economia de tempo versus um risco potencialmente maior de estética comprometida ou redução da resistência.

Capacidade vs. Consistência

Tentar maximizar o número de unidades em um único ciclo para economizar tempo e energia pode prejudicar diretamente a consistência. Uma bandeja totalmente carregada quase garante variações de temperatura. A compensação é um custo de funcionamento por unidade mais baixo versus o custo muito mais alto e o dano à reputação de uma restauração falha ou retrabalho.

Fazendo a Escolha Certa Para o Seu Objetivo

Para alcançar um sucesso previsível, alinhe seu processo com seu objetivo principal.

- Se seu foco principal é a máxima resistência e estética: Cumpra rigorosamente o ciclo recomendado pelo fabricante da zircônia, evite modos de sinterização rápida, a menos que o material seja especificamente aprovado, e nunca sobrecarregue a bandeja.

- Se seu foco principal é a eficiência do laboratório: Agrupe as restaurações pelo mesmo tipo de material para executar ciclos completos, mas respeite os limites de capacidade do forno para garantir aquecimento uniforme.

- Se seu foco principal é a longevidade do forno: Garanta ventilação adequada, execute ciclos de limpeza regulares para queimar contaminantes e tenha a temperatura do forno calibrada profissionalmente pelo menos uma vez por ano.

Em última análise, tratar seu forno de sinterização como um instrumento de precisão, e não apenas um forno, é a base para restaurações de alta qualidade e previsíveis.

Tabela Resumo:

| Erro Comum | Impacto na Restauração | Dicas de Prevenção |

|---|---|---|

| Configurações de Temperatura Incorretas | Aparência porosa, fraca ou vítrea | Siga as diretrizes de temperatura específicas do fabricante |

| Taxas de Aquecimento/Resfriamento Inadequadas | Microfraturas ou rachaduras por choque térmico | Cumpra os cronogramas de queima recomendados |

| Sobrecarga da Câmara do Forno | Sinterização inconsistente e resultados imprevisíveis | Evite exceder a capacidade da bandeja para calor uniforme |

| Ventilação Inadequada | Descoloração e vida útil reduzida do forno | Garanta a saída adequada de gás e limpeza regular |

Obtenha restaurações de zircônia impecáveis com as soluções de sinterização de precisão da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos aos laboratórios odontológicos fornos avançados de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas com precisão, aumentando a eficiência do laboratório e a qualidade da restauração. Não deixe que erros comuns comprometam seus resultados — entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem elevar o desempenho do seu laboratório odontológico!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade