Na odontologia moderna, a sinterização é o processo essencial de alta temperatura que transforma uma restauração cerâmica mole, semelhante a giz, em seu estado final de alta resistência. Esta etapa crucial aplica-se principalmente à zircônia, onde funde partículas individuais do material, criando uma estrutura densa e durável pronta para ser colocada na boca do paciente. Sem a sinterização, os materiais cerâmicos avançados não teriam a resistência necessária para uso clínico.

A sinterização não é apenas um processo de aquecimento; é uma transformação controlada do material. Ela confere à zircônia sua renomada força e durabilidade ao consolidar as partículas fresadas, mas o sucesso depende do gerenciamento preciso da temperatura, do tempo e do encolhimento inerente do material.

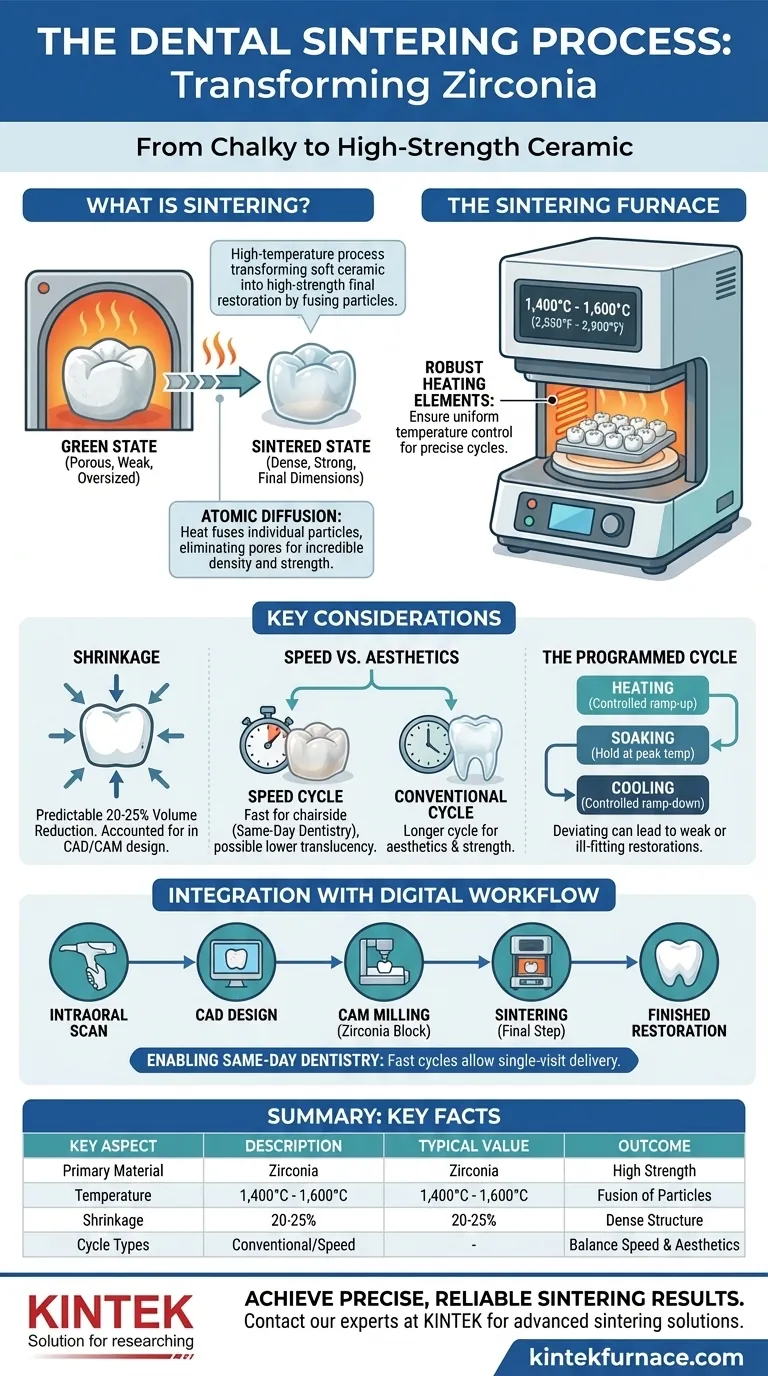

Como a Sinterização Funciona Fundamentalmente

O processo de sinterização pega um material pré-moldado, mas frágil, e altera fundamentalmente suas propriedades físicas. É a etapa final de fabricação que realiza o potencial das cerâmicas avançadas usadas na odontologia digital.

De Poroso a Sólido

Imagine uma restauração recém-fresada a partir de um bloco de zircônia. Neste "estado verde", é porosa, fraca e de tamanho excessivo. Durante a sinterização, o calor intenso faz com que as partículas cerâmicas individuais se fundam.

Este processo, conhecido como difusão atômica, elimina os poros entre as partículas. À medida que as lacunas se fecham, o material torna-se incrivelmente denso e forte, atingindo suas propriedades finais desejadas.

O Papel Central da Zircônia

Sinterização é quase sinônimo de zircônia, o material mais popular para este processo. A zircônia é escolhida por sua força excepcional, resistência à fratura e biocompatibilidade, tornando-a ideal para coroas, pontes e estruturas de implantes.

O ciclo de sinterização é adaptado ao tipo específico de zircônia para alcançar o equilíbrio certo entre resistência e translucidez.

O Forno de Sinterização

Essa transformação ocorre dentro de um forno de sinterização especializado. Esses dispositivos são projetados para atingir e manter temperaturas extremamente altas, geralmente entre 1.400°C e 1.600°C (2.550°F e 2.900°F).

Eles usam elementos de aquecimento robustos, muitas vezes feitos de dissiliceto de molibdênio, para garantir um controle de temperatura uniforme e preciso durante todo o ciclo programado de aquecimento e resfriamento.

Compreendendo as Considerações Chave

Embora a sinterização seja um processo confiável, ela envolve variáveis críticas que todo profissional de odontologia deve entender para garantir resultados previsíveis e bem-sucedidos. A má gestão desta fase pode comprometer toda a restauração.

O Desafio do Encolhimento

O fator mais significativo na sinterização é o encolhimento do material. À medida que os poros entre as partículas são eliminados, toda a restauração encolhe em volume, muitas vezes em 20-25%.

Isso não é uma falha, mas uma característica previsível. O software CAD/CAM odontológico calcula automaticamente esse encolhimento, projetando e fresando uma restauração de tamanho excessivo que encolherá até as dimensões finais perfeitas.

A Troca entre Velocidade e Estética

Fornos modernos oferecem ciclos de sinterização rápida, que podem finalizar uma coroa em apenas uma hora. Isso é revolucionário para a odontologia de cadeira ou "do dia".

No entanto, geralmente há uma troca. Ciclos ultrarrápidos podem, às vezes, resultar em menor translucidez em comparação com ciclos tradicionais mais lentos. Os técnicos devem equilibrar a necessidade de velocidade com as exigências estéticas do caso específico, especialmente para dentes anteriores.

A Importância de um Ciclo Programado

Um ciclo de sinterização é mais do que apenas aquecimento. Ele consiste em três fases distintas:

- Aquecimento: Uma rampa controlada até a temperatura de pico.

- Permanência (Soaking): Manter a restauração na temperatura de pico por um período específico.

- Resfriamento: Uma rampa controlada para baixo para evitar choque térmico e estresse interno.

Desviar do ciclo prescrito pelo fabricante para um material específico pode levar a uma restauração fraca, quebradiça ou mal ajustada.

O Impacto no Fluxo de Trabalho Odontológico Moderno

A sinterização é um pilar da odontologia digital, possibilitando diretamente tratamentos mais rápidos, maior eficiência e melhores resultados para o paciente.

Possibilitando a Odontologia "No Mesmo Dia"

O desenvolvimento de ciclos de sinterização rápidos é a tecnologia chave que permite a entrega de restaurações de zircônia permanentes em uma única visita.

Isso melhora significativamente a experiência do paciente ao eliminar a necessidade de coroas temporárias e consultas de acompanhamento, fornecendo resultados imediatos e duradouros.

Integração com Fluxos de Trabalho Digitais

A sinterização é a etapa final em uma cadeia totalmente digital que começa com um escaneamento intraoral. O arquivo digital é usado para projetar a restauração (CAD) e depois fresá-la a partir de um bloco de zircônia (CAM).

A peça fresada é então sinterizada, completando um processo de fabricação contínuo e altamente preciso que se integra perfeitamente com outras tecnologias digitais, como a impressão 3D para modelos e guias.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o protocolo de sinterização correto é essencial para o sucesso clínico e depende inteiramente do objetivo da restauração.

- Se o seu foco principal for estética e resistência máximas: Use um ciclo de sinterização convencional e mais longo, conforme recomendado pelo fabricante do material, especialmente para pontes múltiplas ou coroas anteriores altamente visíveis.

- Se o seu foco principal for eficiência na cadeira para unidades únicas: Use um ciclo de sinterização rápida validado para possibilitar a odontologia no mesmo dia e aumentar a conveniência do paciente.

- Se o seu foco principal for confiabilidade e consistência do processo: Siga rigorosamente as instruções específicas do fabricante da zircônia, pois cada formulação tem um perfil de sinterização otimizado exclusivo.

Em última análise, dominar o processo de sinterização é o que desbloqueia todo o potencial clínico das restaurações cerâmicas modernas.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Material Principal | Zircônia (para coroas, pontes, estruturas de implantes) |

| Faixa de Temperatura Típica | 1.400°C a 1.600°C (2.550°F a 2.900°F) |

| Resultado Chave | Fundição de partículas, criando uma estrutura densa e de alta resistência |

| Fator Crítico | Encolhimento previsível (20-25%), contabilizado no projeto CAD/CAM |

| Tipos de Ciclo | Convencional (para estética/resistência) vs. Rápido (para eficiência na cadeira) |

Obtenha resultados de sinterização precisos e confiáveis para cada restauração dentária.

Na KINTEK, entendemos que o sucesso de suas coroas e pontes de zircônia depende de um processo de sinterização perfeitamente controlado. Nossos fornos avançados de alta temperatura são projetados para fornecer o aquecimento uniforme e os perfis de temperatura precisos necessários para ciclos de sinterização convencionais e rápidos.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece aos laboratórios odontológicos soluções de sinterização robustas. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos requisitos exclusivos do fluxo de trabalho do seu laboratório, garantindo resultados consistentes e de alta qualidade em todos os casos.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno de sinterização ideal para seu laboratório odontológico.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade