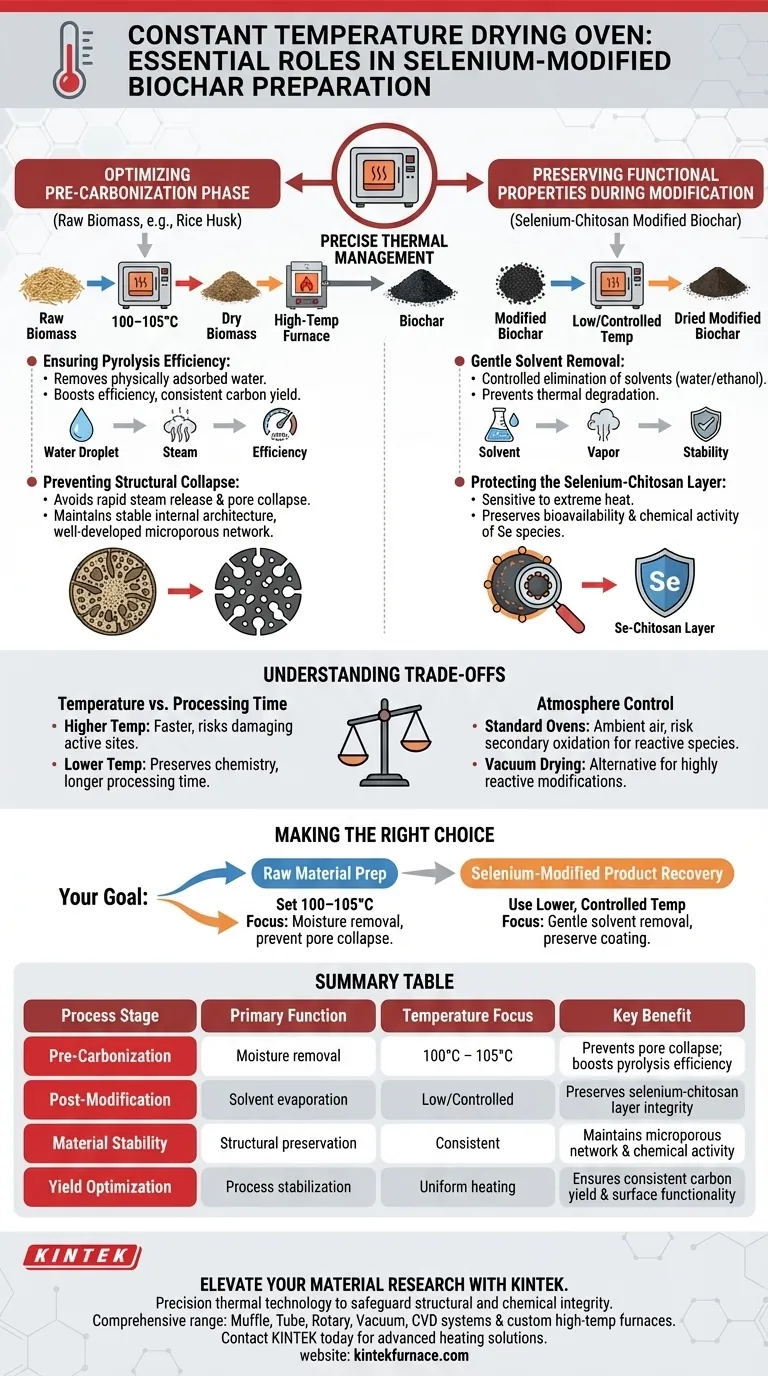

O gerenciamento térmico preciso é a função crítica de um forno de secagem a temperatura constante durante a produção de biochar. No contexto da modificação com selênio, este equipamento desempenha dois papéis distintos, mas igualmente vitais: remover a umidade das matérias-primas para garantir uma carbonização eficiente e eliminar suavemente os solventes do produto final para preservar a delicada química da superfície.

O forno de secagem a temperatura constante atua como um estabilizador de processo — ele protege a estrutura física da biomassa bruta antes da pirólise e protege a funcionalidade química da superfície modificada com selênio após a síntese.

Otimizando a Fase de Pré-Carbonização

Garantindo a Eficiência da Pirólise

Antes que a biomassa (como casca de arroz) entre no forno de alta temperatura, ela deve ser completamente seca. O forno de temperatura constante remove a água fisicamente adsorvida da matéria-prima.

A eliminação dessa umidade garante que a energia durante a etapa subsequente de carbonização seja utilizada para decomposição térmica, em vez de evaporação da água. Isso leva a uma maior eficiência de pirólise e a um rendimento de carbono mais consistente.

Prevenindo o Colapso Estrutural

Embora o objetivo principal seja a remoção de umidade, as implicações para a estrutura do material são profundas. Se a umidade permanecer dentro da biomassa, o aquecimento rápido durante a pirólise pode causar vaporização instantânea.

Essa liberação rápida de vapor pode exercer pressão sobre a matriz interna, levando a um colapso irregular da estrutura de poros. Ao usar um forno de secagem (tipicamente em torno de 100°C a 105°C) antes, você garante que a arquitetura interna permaneça estável, preparando o palco para uma rede microporosa bem desenvolvida.

Preservando as Propriedades Funcionais Durante a Modificação

Remoção Suave de Solventes

Após o processo de modificação de selênio-quitosana, o biochar geralmente está saturado com solventes residuais, como água ou etanol. Estes devem ser removidos para finalizar o produto.

O forno de secagem a temperatura constante permite a eliminação controlada desses líquidos. Ao contrário dos métodos de alta temperatura, este processo é realizado em temperaturas relativamente baixas, o que é essencial para a estabilidade do novo revestimento.

Protegendo a Camada de Selênio-Quitosana

O risco mais crítico nesta fase é a degradação térmica. As propriedades funcionais da camada de selênio-quitosana são sensíveis ao calor extremo.

Ao utilizar um ambiente de temperatura constante, você evita a degradação da camada superficial modificada. Isso garante que a biodisponibilidade e a atividade química das espécies de selênio sejam mantidas no produto biochar final.

Compreendendo os Compromissos

Temperatura vs. Tempo de Processamento

Existe uma tensão inerente entre a velocidade de secagem e a integridade do material. Aumentar a temperatura acelera a remoção do solvente, mas arrisca danificar os sítios ativos no biochar modificado.

Inversamente, definir a temperatura muito baixa preserva a química, mas estende significativamente o tempo de processamento. Isso pode criar gargalos na produção, especialmente ao tratar materiais com alta porosidade que retêm solventes em profundidade em sua estrutura.

Controle da Atmosfera

Forno de temperatura constante padrão geralmente operam sob condições atmosféricas ambientes. Embora eficazes na remoção de umidade, eles podem não prevenir oxidação secundária se a modificação envolver espécies altamente reativas (como certos óxidos metálicos).

Em modificações tão sensíveis, um forno padrão pode permitir a agregação de partículas ou reações de superfície indesejadas. Para modificações altamente reativas, um ambiente de secagem a vácuo pode ser uma alternativa necessária a um forno padrão de temperatura constante.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu forno de secagem, alinhe suas configurações com seu estágio de processo específico:

- Se o seu foco principal é a Preparação da Matéria-Prima: Defina o forno para 100–105°C para priorizar a remoção completa da água fisicamente adsorvida e evitar o colapso dos poros durante a pirólise.

- Se o seu foco principal é a Recuperação do Produto Modificado com Selênio: Use uma temperatura mais baixa e controlada para remover suavemente o etanol ou a água sem degradar a camada superficial funcional de quitosana-selênio.

O sucesso reside em tratar o forno de secagem não apenas como um aquecedor, mas como uma ferramenta de precisão para preservação estrutural e química.

Tabela Resumo:

| Estágio do Processo | Função Principal | Foco de Temperatura | Benefício Chave |

|---|---|---|---|

| Pré-Carbonização | Remoção de umidade | 100°C - 105°C | Evita colapso de poros; aumenta a eficiência da pirólise |

| Pós-Modificação | Evaporação de solvente | Baixa/Controlada | Preserva a integridade da camada de selênio-quitosana |

| Estabilidade do Material | Preservação estrutural | Consistente | Mantém a rede microporosa e a atividade química |

| Otimização de Rendimento | Estabilização do processo | Aquecimento uniforme | Garante rendimento de carbono e funcionalidade de superfície consistentes |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a base do biochar de alto desempenho e da modificação com selênio. A KINTEK fornece a tecnologia térmica líder do setor necessária para proteger a integridade estrutural e química do seu material. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Não deixe que a degradação térmica comprometa seus resultados. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções avançadas de aquecimento podem otimizar a eficiência e a qualidade do produto do seu laboratório.

Guia Visual

Referências

- Wanjing Wang, Chunhuo Zhou. Selenium-Modified Biochar Synergistically Achieves the Safe Use of Selenium and the Inhibition of Heavy Metal Cadmium. DOI: 10.3390/molecules30020347

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um processo de revenimento múltiplo a alta temperatura é necessário para aços de alto teor de cobalto? Obtenha Dureza e Estabilidade Máximas

- Qual é a importância da pressão de base de alto vácuo na pulverização catódica de MoS2? Garantindo a pureza e a estequiometria do filme

- Qual é a importância de usar um controlador de fluxo de massa de gás de alta precisão para o fluxo de hidrogênio? | Master Uniform Thermal Reduction

- Quais são as vantagens de adicionar diretamente transportadores de calor à lama de petróleo? Aumente a Eficiência e Preserve o Valor do Recurso

- Qual é o papel principal de um forno de grau industrial na preparação de amostras de solo modificadas com quitosana?

- Quais são as vantagens de usar um forno a vácuo para secar carbono poroso? Proteger microestruturas e prevenir a oxidação

- Por que o pré-aquecimento preciso em um forno industrial é necessário para o RAP? Garanta Caracterização e Reciclagem Precisas

- Qual é a importância de fornecer documentação técnica para fornos de alta temperatura em vários idiomas?