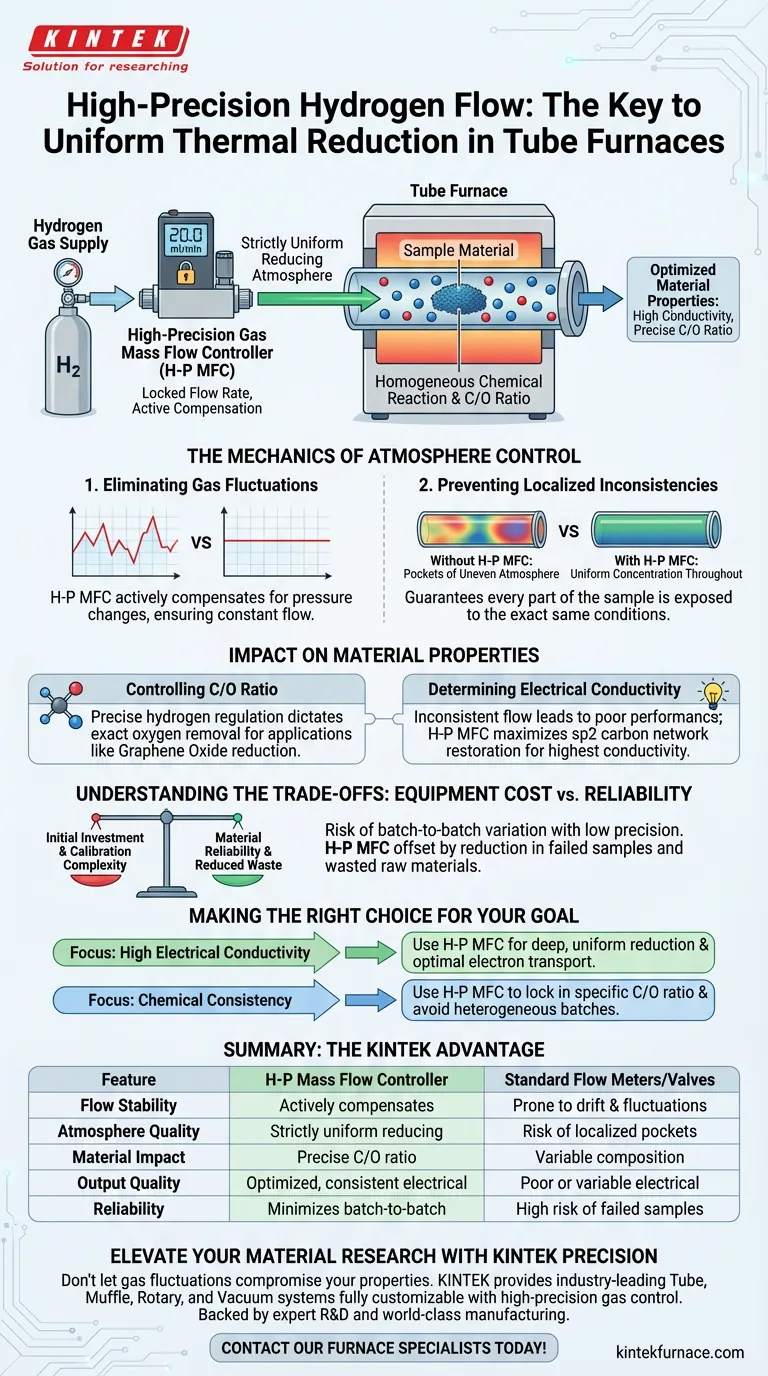

A principal importância de usar um controlador de fluxo de massa de gás de alta precisão é a criação de uma atmosfera redutora estritamente uniforme. Ao manter rigorosamente uma taxa de fluxo específica — como 20 ml/min — este dispositivo evita as flutuações naturais no suprimento de gás que ocorrem com equipamentos menos precisos. Essa estabilidade é o requisito fundamental para alcançar uma reação química homogênea em toda a amostra dentro do forno tubular.

Em processos de redução térmica, a consistência do fluxo de gás está diretamente ligada à qualidade do material final. O controle preciso evita defeitos localizados, garantindo que a razão crítica Carbono-Oxigênio seja uniforme e as propriedades elétricas do produto sejam otimizadas.

A Mecânica do Controle de Atmosfera

Eliminando Flutuações de Gás

Válvulas padrão ou medidores de baixa precisão geralmente permitem que a taxa de fluxo de hidrogênio varie ao longo do tempo.

Um controlador de fluxo de massa de alta precisão compensa ativamente as mudanças de pressão para manter uma taxa de fluxo bloqueada. Isso garante que a câmara do forno receba um suprimento constante do agente redutor (hidrogênio) durante todo o ciclo térmico.

Prevenindo Inconsistências Localizadas

Quando o fluxo de hidrogênio flutua, "bolsões" de atmosfera irregular podem se desenvolver dentro do tubo.

Isso leva à redução da eficiência em certas áreas da amostra, enquanto outras são processadas corretamente. O controle de alta precisão garante que cada parte da amostra seja exposta à mesma concentração exata de gás redutor, eliminando essas variações localizadas.

Impacto nas Propriedades do Material

Controlando a Razão Carbono-Oxigênio (C/O)

Para aplicações como a redução de Óxido de Grafeno, a composição química do produto final é primordial.

A referência observa especificamente que uma atmosfera estável permite o controle preciso da razão Carbono-Oxigênio (C/O). Ao regular o suprimento de hidrogênio com precisão, você dita exatamente quanto oxigênio é removido da rede do óxido de grafeno.

Determinando a Condutividade Elétrica

O desempenho físico do material é um resultado direto da redução química descrita acima.

O fluxo inconsistente leva à redução inconsistente, que resulta em condutividade elétrica pobre ou variável. O controle de fluxo de alta precisão garante a mais alta condutividade possível, maximizando a restauração da rede de carbono sp2 uniformemente em todo o material.

Entendendo os Compromissos

Custo do Equipamento vs. Confiabilidade do Material

O principal compromisso na seleção de um controlador de fluxo de massa de alta precisão é o investimento inicial e a complexidade de calibração em comparação com rotâmetros simples.

No entanto, depender do controle de fluxo manual ou de baixa precisão introduz um alto risco de variação entre lotes. Se sua aplicação requer propriedades elétricas específicas, o custo do controlador é compensado pela redução de amostras com falha e desperdício de matérias-primas.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seu processo de redução térmica produza resultados úteis, considere seus alvos específicos:

- Se o seu foco principal é Alta Condutividade Elétrica: Você deve usar um controlador de alta precisão para garantir a redução profunda e uniforme necessária para o transporte ideal de elétrons.

- Se o seu foco principal é Consistência Química: Você precisa de regulação de fluxo precisa para fixar uma razão Carbono-Oxigênio específica e evitar lotes quimicamente heterogêneos.

A precisão no fluxo de gás não é um luxo; é uma variável crítica que dita o sucesso funcional de sua redução térmica.

Tabela Resumo:

| Característica | Controlador de Fluxo de Massa de Alta Precisão | Medidores/Válvulas de Fluxo Padrão |

|---|---|---|

| Estabilidade de Fluxo | Compensa ativamente as mudanças de pressão | Propenso a desvios e flutuações |

| Qualidade da Atmosfera | Ambiente redutor estritamente uniforme | Risco de bolsões localizados/inconsistências |

| Impacto no Material | Razão precisa de Carbono-Oxigênio (C/O) | Composição química variável |

| Qualidade da Saída | Propriedades elétricas otimizadas e consistentes | Condutividade elétrica pobre ou variável |

| Confiabilidade | Minimiza a variação entre lotes | Alto risco de amostras com falha/materiais desperdiçados |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que as flutuações de gás comprometam as propriedades do seu material. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Tubulares, Mufla, Rotativos e a Vácuo projetados especificamente para processos sensíveis como redução térmica. Nossos sistemas são totalmente personalizáveis para integrar controle de gás de alta precisão, garantindo que você alcance as razões químicas exatas e a condutividade elétrica que sua pesquisa exige.

Apoiados por P&D especializado e fabricação de classe mundial, ajudamos você a eliminar a variação entre lotes.

Guia Visual

Referências

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de aquecimento programado de alta precisão é essencial para a redução de recozimento de compostos intermetálicos?

- Como um analisador de COT de alta temperatura avalia o desempenho dos NSs de RCM? Verifique a Mineralização vs. Descoloração

- Qual é o propósito de usar um forno de secagem a vácuo para pós minerais? Otimizar a Ligação e Densidade de Polímeros

- Quais são os requisitos de equipamento para a sinterização de cerâmica o-LISO? Alcance precisão de 1050°C para alta condutividade

- Como um forno de secagem a vácuo contribui para a preparação de Na3(VO1-x)2(PO4)2F1+2x? Garanta a Síntese de Alta Pureza

- Qual papel o método de impregnação desempenha ao usar cordierita como suporte? Aumentar a Carga e Atividade do Catalisador

- Por que é necessário um forno de secagem de temperatura constante de alta precisão para o biochar? Proteger Estruturas de Poros Delicados

- Por que são necessários fornos de secagem de temperatura constante de alta precisão para baterias de potássio-enxofre? Garanta a Integridade dos Dados