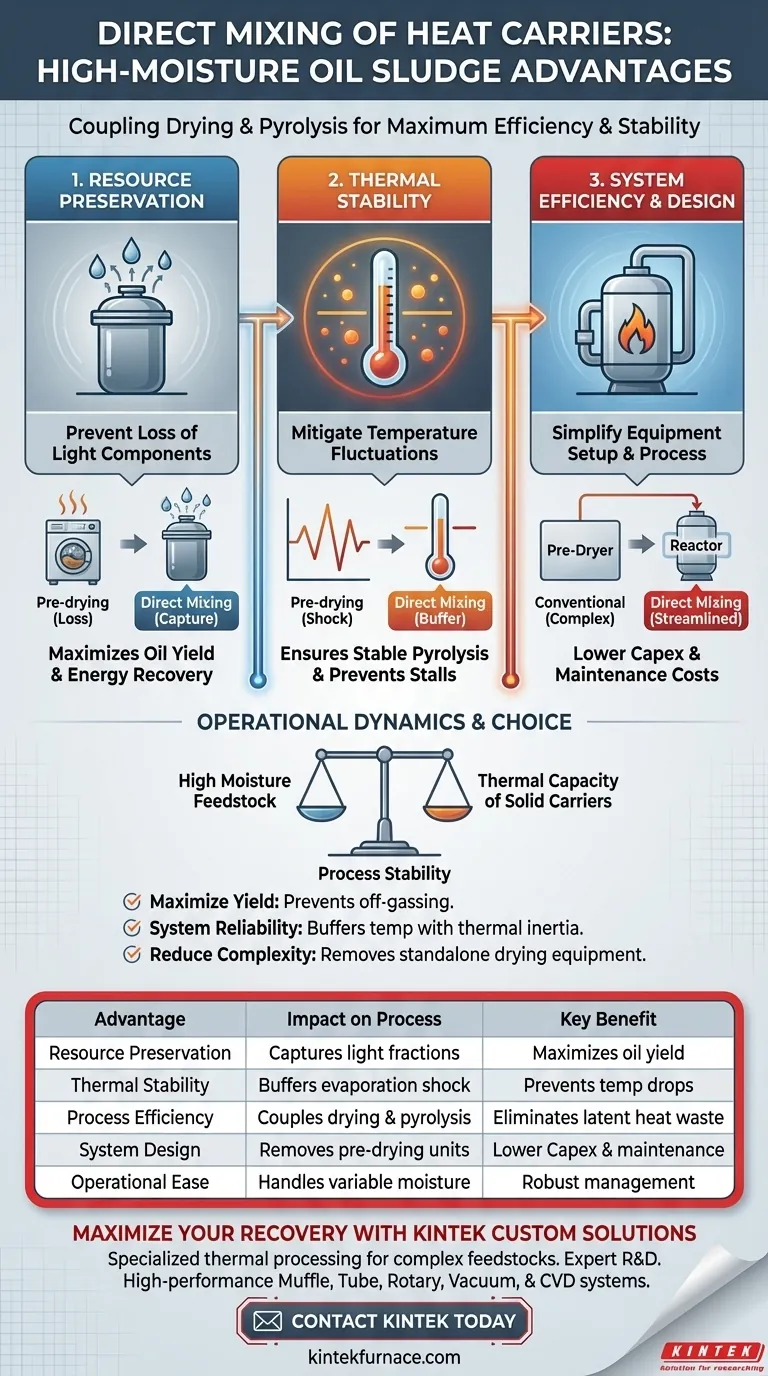

Misturar diretamente transportadores de calor com lama de alta umidade oferece uma vantagem significativa de eficiência ao acoplar efetivamente as etapas de secagem e pirólise em uma única operação. Em vez de separar esses processos, este método utiliza o calor sensível de cinzas circulantes de alta temperatura para evaporar a água instantaneamente, evitando a perda de componentes voláteis valiosos e, ao mesmo tempo, estabilizando o ambiente térmico do reator.

Ao eliminar a etapa de pré-secagem, você evita a remoção inadvertida de frações de óleo leve que ocorre durante o aquecimento convencional. Esta abordagem aproveita a massa térmica substancial dos transportadores de calor sólidos para amortecer o sistema contra a rápida drenagem de energia causada pela evaporação da água.

Preservando o Valor do Recurso

Evitando a Perda de Componentes Leves

Em processos convencionais de pré-secagem, o calor necessário para remover a umidade é frequentemente suficiente para vaporizar frações de hidrocarbonetos leves.

Isso resulta na perda de conteúdo energético valioso antes mesmo que a lama chegue ao reator de pirólise.

A mistura direta evita isso capturando esses componentes leves imediatamente dentro do reator, garantindo que sejam processados e recuperados em vez de serem liberados ou perdidos durante uma fase preliminar de secagem.

Estabilidade Operacional e Termodinâmica

Mitigando Flutuações de Temperatura

O processamento de lama com alto teor de umidade (por exemplo, perto de 72,82%) impõe uma carga térmica massiva ao sistema devido ao calor latente de vaporização necessário para transformar a água em vapor.

O uso de transportadores de calor sólidos (como cinzas circulantes) fornece uma grande capacidade térmica.

Essa massa térmica atua como um amortecedor, absorvendo o "choque" da rápida evaporação da água e evitando quedas acentuadas na temperatura do reator que poderiam interromper o processo de pirólise.

Utilização de Calor Sensível

O processo depende da transferência de calor sensível das cinzas de alta temperatura diretamente para a lama úmida.

Este contato direto garante uma transferência de calor altamente eficiente, impulsionando rapidamente a mudança de fase da água sem a necessidade de elementos de aquecimento externos ou trocadores de calor intermediários.

Projeto e Complexidade do Sistema

Simplificando a Configuração do Equipamento

A eliminação de uma unidade de pré-secagem dedicada reduz significativamente a pegada mecânica da planta de processamento.

Essa redução de equipamentos não apenas diminui o investimento de capital, mas também minimiza os requisitos de manutenção ao remover uma operação unitária complexa da linha.

Compreendendo a Dinâmica Operacional

Embora este método ofereça vantagens claras, ele transfere o ônus da estabilidade do processo inteiramente para o transportador de calor.

O Papel da Capacidade Térmica

O sucesso depende do volume e da temperatura das cinzas circulantes.

Como a evaporação da água é tratada dentro do reator, o sistema deve manter uma proporção suficiente de transportadores de calor para lama para garantir que a temperatura permaneça alta o suficiente para a pirólise após a evaporação da água.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a mistura direta é a abordagem correta para sua matéria-prima específica, considere seus objetivos operacionais primários:

- Se seu foco principal é maximizar o rendimento: A mistura direta é superior, pois evita a liberação de gases e a perda de componentes de óleo leve associados ao pré-aquecimento.

- Se seu foco principal é a confiabilidade do sistema: Este método utiliza a inércia térmica dos transportadores sólidos para estabilizar as temperaturas, tornando-o ideal para lamas com níveis de umidade amplamente variáveis.

- Se seu foco principal é reduzir a complexidade: A mistura direta elimina a necessidade de equipamentos de secagem autônomos, simplificando o projeto geral da instalação.

Esta abordagem transforma o alto teor de umidade de uma desvantagem em uma variável térmica gerenciável, tratada de forma robusta pela capacidade de calor interna do sistema.

Tabela Resumo:

| Vantagem | Impacto no Processo | Benefício Principal |

|---|---|---|

| Preservação de Recursos | Captura frações de hidrocarbonetos leves | Maximiza o rendimento de óleo e a recuperação de energia |

| Estabilidade Térmica | Transportadores de calor sólidos amortecem o choque da evaporação | Evita quedas de temperatura e garante pirólise estável |

| Eficiência do Processo | Acopla etapas de secagem e pirólise | Elimina desperdício de energia de calor latente |

| Projeto do Sistema | Remove unidades de pré-secagem dedicadas | Menores custos de capital e de manutenção |

| Facilidade Operacional | Lida com níveis de umidade variáveis | Gerenciamento robusto de matérias-primas de alta umidade |

Maximize Sua Recuperação com Soluções Personalizadas KINTEK

Não deixe que valiosas frações de óleo leve escapem durante a pré-secagem. A KINTEK é especializada em sistemas avançados de processamento térmico projetados para lidar com matérias-primas complexas com precisão e eficiência. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às suas necessidades específicas de laboratório ou requisitos industriais de alta temperatura.

Se você está refinando o processamento de lama de petróleo ou otimizando a síntese de materiais, nossa equipe técnica está pronta para projetar um sistema adaptado às suas necessidades únicas de capacidade térmica. Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto e veja como nossa experiência pode otimizar suas operações.

Guia Visual

Referências

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é necessário um forno de temperatura constante para pós de liga CoCrFeNiMn? Garanta Deposição Superior Livre de Defeitos

- Qual é a função de um sistema de oxigênio-nitrogênio soprado por cima? Controle de Precisão para Fundição de Alto Rendimento

- Qual é a função de um forno de secagem laboratorial no processamento de resíduos de NdFeB? Garanta a pureza na recuperação de terras raras

- Por que a zeólita tipo MFI (S-1) é selecionada para a síntese de H-TiO2? Master High-Efficiency Nanoparticle Templating

- Como o tratamento térmico afeta a camada de encapsulamento de TPU? Otimize a durabilidade e a ligação de sensores flexíveis

- Qual é o papel principal de uma câmara de cura por carbonatação? Desbloquear alta resistência em argamassa de escória de magnésio

- Quais são os requisitos de equipamento para a sinterização de cerâmica o-LISO? Alcance precisão de 1050°C para alta condutividade

- Como é verificada a eficácia do tratamento térmico de alívio de tensões em AlSi10Mg? Garanta a integridade da peça com DRX