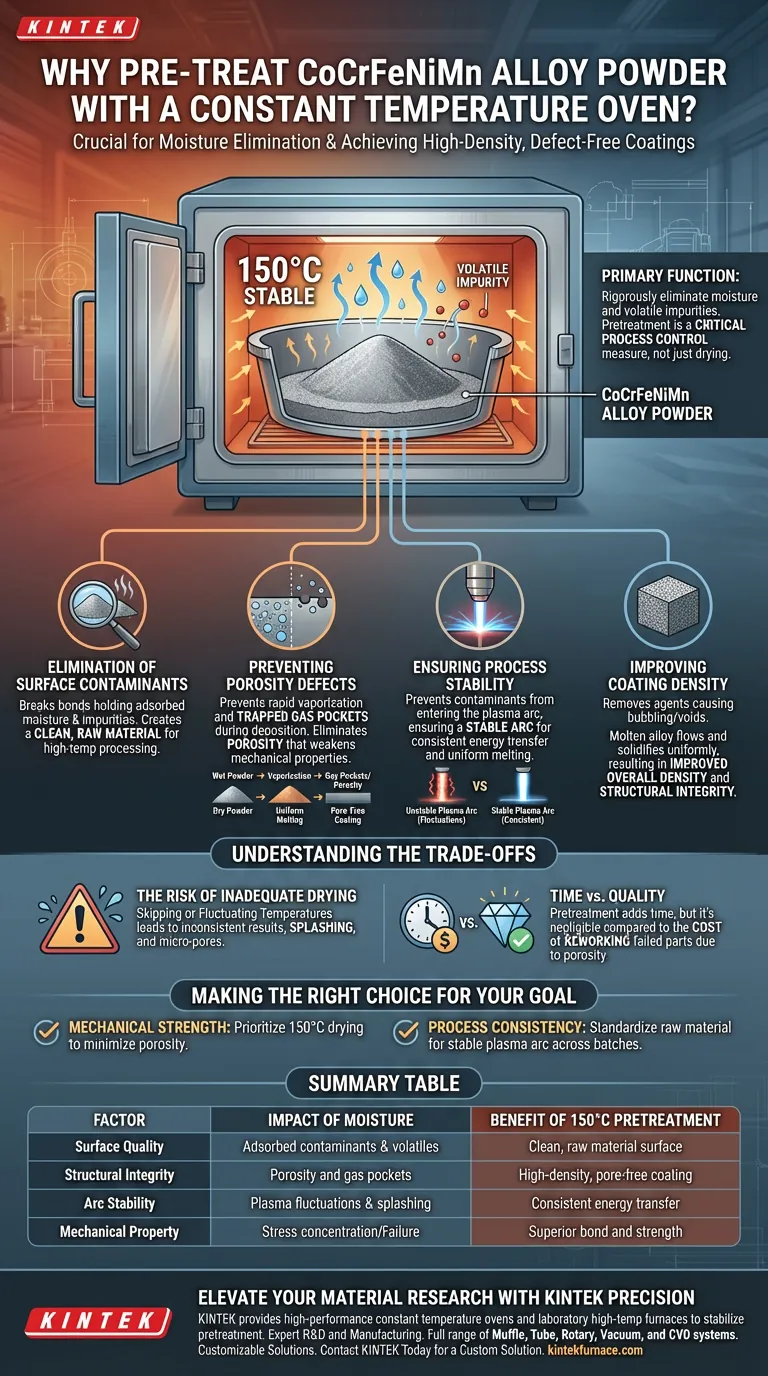

A principal função de um forno de temperatura constante neste contexto é eliminar rigorosamente a umidade e impurezas voláteis da superfície do pó de liga CoCrFeNiMn. Especificamente, manter o pó a 150°C garante que o material esteja completamente seco, o que é o passo fundamental para prevenir falhas estruturais durante o processo de deposição subsequente.

O pré-tratamento não é apenas secagem; é uma medida crítica de controle de processo. Ao remover a umidade e contaminantes de superfície, você previne diretamente a formação de gás durante a revestimento, garantindo um arco de plasma estável e um revestimento de alta densidade e livre de poros.

O Papel Crítico da Remoção de Umidade

Eliminação de Contaminantes de Superfície

Pós metálicos, incluindo ligas de alta entropia como CoCrFeNiMn, adsorvem naturalmente umidade e impurezas voláteis do ambiente circundante.

O uso de um forno de temperatura constante a 150°C fornece a energia térmica necessária para quebrar as ligações que mantêm esses adsorbatos na superfície do pó. Isso cria uma matéria-prima limpa, pronta para processamento em alta temperatura.

Prevenindo Defeitos de Porosidade

A ameaça mais significativa à qualidade do revestimento é o gás aprisionado. Se a umidade permanecer no pó, ela vaporiza rapidamente ao atingir o alto calor da fonte de deposição.

Essa vaporização cria bolsões de gás que ficam aprisionados dentro do metal solidificante. Esses bolsões se manifestam como defeitos de porosidade, que enfraquecem significativamente as propriedades mecânicas da camada de revestimento final.

Garantindo a Estabilidade do Processo

Umidade e impurezas voláteis introduzem variáveis no ambiente de deposição.

Quando esses contaminantes entram no arco de plasma, eles podem causar flutuações e instabilidade. Ao secar o pó, você garante que o arco de plasma permaneça estável, permitindo uma transferência de energia consistente e uma fusão uniforme da liga.

Melhorando a Densidade do Revestimento

O objetivo final do revestimento é uma camada densa e sólida de material.

Ao remover os agentes que causam bolhas e vazios (umidade e voláteis), a liga fundida pode fluir e solidificar uniformemente. Isso resulta em uma camada de revestimento com densidade geral aprimorada e integridade estrutural superior.

Compreendendo as Compensações

O Risco de Secagem Inadequada

Pular esta etapa ou usar um forno com temperaturas flutuantes pode levar a resultados inconsistentes. Mesmo traços de umidade podem causar respingos ou microporos que comprometem a ligação com o substrato.

Tempo vs. Qualidade

Este pré-tratamento adiciona tempo ao ciclo de produção. No entanto, este investimento de tempo é insignificante em comparação com o custo de retrabalhar uma peça com falha devido à porosidade ou má adesão causada por pó "úmido".

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua deposição de CoCrFeNiMn, considere seus objetivos específicos:

- Se seu foco principal é resistência mecânica: Priorize o ciclo de secagem a 150°C para minimizar a porosidade, pois os poros atuam como pontos de concentração de tensão que levam à falha.

- Se seu foco principal é a consistência do processo: Use o forno para padronizar sua matéria-prima, garantindo que o arco de plasma permaneça estável e previsível entre diferentes lotes.

Trate a desidratação do pó não como uma sugestão, mas como um pré-requisito obrigatório para obter revestimentos de liga de alta densidade e livres de defeitos.

Tabela Resumo:

| Fator | Impacto da Umidade | Benefício do Pré-tratamento a 150°C |

|---|---|---|

| Qualidade da Superfície | Contaminantes adsorvidos e voláteis | Superfície de matéria-prima limpa |

| Integridade Estrutural | Porosidade e bolsões de gás | Revestimento de alta densidade e livre de poros |

| Estabilidade do Arco | Flutuações do plasma e respingos | Transferência de energia consistente |

| Propriedade Mecânica | Concentração de tensão/Falha | Ligação e resistência superiores |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

Não deixe que a umidade comprometa o desempenho da sua liga CoCrFeNiMn. A KINTEK fornece fornos de temperatura constante de alto desempenho e fornos de alta temperatura de laboratório projetados especificamente para estabilizar seus fluxos de trabalho de pré-tratamento.

Apoiados por P&D e fabricação especializados, oferecemos uma gama completa de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento térmico. Garanta consistência de processo e resultados livres de defeitos com nossa tecnologia líder na indústria.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um vácuo elevado é necessário para absorvedores solares? Garanta Propriedades Ópticas Precisas em Revestimentos de Filmes Finos

- Quais vantagens um forno a vácuo oferece em relação a um forno padrão para filmes de MXeno V2CTx? Proteja a qualidade do seu material

- Quais são as vantagens de economia de energia do uso de um sistema SHS para carboneto de tungstênio? Reduza os custos de energia em até 90%

- Qual é a necessidade de um sistema de blindagem com gás argônio? Garanta a pureza na fusão a laser

- Como uma caixa de luvas fornece controle ambiental para precursores de Mn2AlB2? Protege a pureza do material e a precisão da reação

- Qual gás inerte é comumente usado em caixas de luvas e linhas Schlenk, e por que ele é preferido ao nitrogênio em alguns casos? Descubra a Inércia Superior do Argônio para Experimentos Sensíveis

- Qual é a importância da pressão de base de alto vácuo na pulverização catódica de MoS2? Garantindo a pureza e a estequiometria do filme

- Como o processo de calcinação secundária melhora os catalisadores carregados com Na2WO4? Otimize o Desempenho da Superfície Hoje