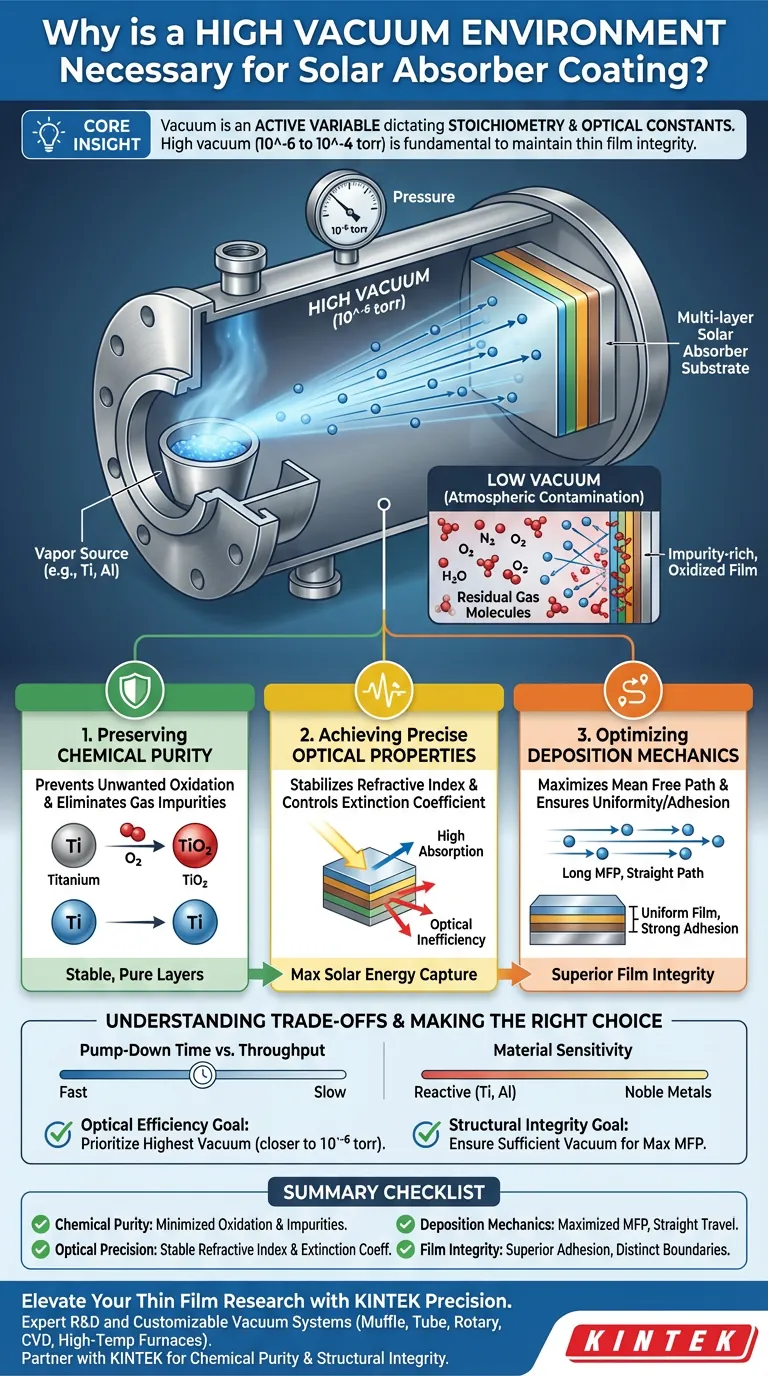

Um ambiente de alto vácuo é fundamentalmente necessário para manter a integridade química e física dos filmes finos usados em absorvedores solares. Especificamente, sistemas de grau laboratorial devem operar entre 10^-6 e 10^-4 torr para minimizar as moléculas de gás residuais, impedindo que reajam com os materiais de revestimento ou espalhem fisicamente o fluxo de vapor durante a deposição.

Insight Principal: O vácuo não serve apenas para manter a câmara limpa; é uma variável ativa que dita a estequiometria e as constantes ópticas do revestimento final. Sem alto vácuo, a oxidação não intencional altera o índice de refração de camadas como alumina e titânio, tornando o projeto multicamadas opticamente ineficiente.

Preservando a Pureza Química

Para funcionar corretamente, um absorvedor solar multicamadas requer composição química precisa. O ambiente de vácuo é a principal defesa contra a contaminação atmosférica.

Prevenindo Oxidação Indesejada

Materiais frequentemente usados em absorvedores solares, como o titânio, são altamente reativos.

Se oxigênio residual estiver presente na câmara, esses materiais oxidarão antes ou durante sua deposição no substrato. Essa oxidação descontrolada transforma o material de um metal puro ou dielétrico específico em um óxido com propriedades completamente diferentes.

Eliminando Impurezas Gasosas

Moléculas de gás residuais não flutuam apenas na câmara; elas podem ser incorporadas ao filme em crescimento.

Operar em alto vácuo minimiza a inclusão dessas impurezas. Isso garante que as camadas funcionais permaneçam quimicamente puras, o que é crucial para a estabilidade e longevidade do absorvedor solar.

Alcançando Propriedades Ópticas Precisas

A eficiência de um absorvedor solar planar é determinada por como ele interage com a luz. Essa interação é regida por constantes de material rigorosas que dependem da pureza estabelecida pelo vácuo.

Estabilizando o Índice de Refração

O índice de refração determina como a luz se propaga através da pilha multicamadas.

Se a composição química mudar devido a impurezas ou oxidação, o índice de refração muda. Essa incompatibilidade faz com que a luz seja refletida ou espalhada em vez de absorvida, degradando o desempenho do dispositivo.

Controlando o Coeficiente de Extinção

O coeficiente de extinção define o quão fortemente o material absorve luz em um determinado comprimento de onda.

Um alto vácuo garante que as camadas depositadas mantenham os coeficientes de extinção específicos calculados durante a fase de projeto. Isso garante que a energia solar seja capturada de forma eficaz em vez de ser perdida.

Otimizando a Mecânica de Deposição

Além da química, o vácuo dita o caminho físico que o material vaporizado percorre da fonte ao substrato.

Maximizando o Caminho Livre Médio

Em um alto vácuo, a densidade de moléculas de gás é baixa o suficiente para aumentar o caminho livre médio dos átomos vaporizados.

Isso garante que o material de revestimento viaje em linha reta sem colidir com moléculas de gás residuais. Isso evita o espalhamento de átomos, levando a um processo de deposição mais eficiente e direto.

Garantindo Uniformidade e Aderência

Quando os átomos chegam ao substrato sem espalhamento, eles se depositam com maior energia e uniformidade direcional.

Isso resulta em um filme com espessura consistente e forte aderência ao substrato. A uniformidade é vital para manter as fronteiras distintas necessárias entre as múltiplas camadas do absorvedor.

Entendendo os Compromissos

Embora o alto vácuo seja essencial para a qualidade, alcançá-lo e mantê-lo apresenta desafios operacionais.

Tempo de Bombeamento vs. Vazão

Alcançar pressões de 10^-6 torr requer tempo significativo, o que limita o número de execuções por dia.

Você deve equilibrar a necessidade rigorosa de precisão óptica contra as restrições práticas dos cronogramas de pesquisa. No entanto, para absorvedores solares de grau laboratorial, sacrificar a qualidade do vácuo em prol da velocidade quase sempre resulta em dados inutilizáveis.

Sensibilidade do Material

Nem todos os materiais são igualmente sensíveis aos níveis de vácuo.

Enquanto metais nobres podem perdoar um vácuo ligeiramente menor, materiais reativos como titânio ou alumínio não admitem compromisso. Você deve adaptar seus protocolos de vácuo ao material mais sensível em sua pilha multicamadas.

Fazendo a Escolha Certa para Seu Objetivo

O nível de vácuo específico que você visa deve ser ditado pela métrica de desempenho mais crítica de seu absorvedor solar.

- Se seu foco principal é Eficiência Óptica: Priorize o maior vácuo possível (mais próximo de 10^-6 torr) para evitar oxidação e controlar rigorosamente o índice de refração e o coeficiente de extinção.

- Se seu foco principal é Integridade Estrutural: Garanta que o vácuo seja suficiente para maximizar o caminho livre médio, garantindo espessura uniforme e forte aderência entre as camadas.

O sucesso na evaporação a vácuo depende de tratar o nível de vácuo como um componente material crítico, tão importante quanto os próprios metais fonte.

Tabela Resumo:

| Fator Chave | Impacto do Alto Vácuo | Benefício Científico |

|---|---|---|

| Pureza Química | Minimiza oxigênio residual e impurezas gasosas | Previne oxidação não intencional de materiais reativos como Ti ou Al |

| Precisão Óptica | Estabiliza índice de refração e coeficiente de extinção | Garante alta captura de energia solar e mínimo espalhamento de luz |

| Mecânica de Deposição | Maximiza Caminho Livre Médio (CLT) | Promove viagem reta do vapor e espessura uniforme do filme |

| Integridade do Filme | Aumenta a energia de chegada dos átomos | Resulta em aderência superior e limites de camada distintos |

Eleve Sua Pesquisa em Filmes Finos com a Precisão KINTEK

O controle preciso dos níveis de vácuo é a diferença entre um absorvedor solar de alta eficiência e um experimento falho. A KINTEK fornece a tecnologia avançada necessária para dominar essas variáveis. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de Sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD, bem como fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de deposição.

Não deixe que impurezas atmosféricas comprometam suas constantes ópticas. Faça parceria com a KINTEK para alcançar a pureza química e a integridade estrutural que sua pesquisa exige.

Guia Visual

Referências

- Cheng‐Fu Yang, Kuei‐Kuei Lai. Development and Fabrication of a Multi-Layer Planar Solar Light Absorber Achieving High Absorptivity and Ultra-Wideband Response from Visible Light to Infrared. DOI: 10.3390/nano14110930

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Como um forno de secagem a temperatura constante facilita a remoção de solvente? Otimize a Síntese de Nanocristais de Perovskita

- Como um analisador de COT de alta temperatura avalia o desempenho dos NSs de RCM? Verifique a Mineralização vs. Descoloração

- Qual forno é usado para sinterização? Encontre a Solução de Alta Temperatura Certa para Seus Materiais

- Por que um forno de secagem de temperatura constante de laboratório é necessário para adsorventes de biomassa? Garanta Precisão e Integridade

- Por que o refino por zona é essencial para cristais de haleto alcalino? Obtenha dados puros de luminescência intrínseca

- Qual o papel de uma estufa a vácuo na determinação do teor de umidade de adsorventes de carvão deplecionados de mercúrio? Principais Insights

- Como o processo de secagem em estufa de laboratório garante a qualidade de catalisadores bimetálicos? Domine a Estabilidade dos Poros e a Dispersão

- Qual papel um estágio de aquecimento oscilante desempenha no crescimento de filmes finos de WO3? Controle de Cinética e Orientação Cristalina