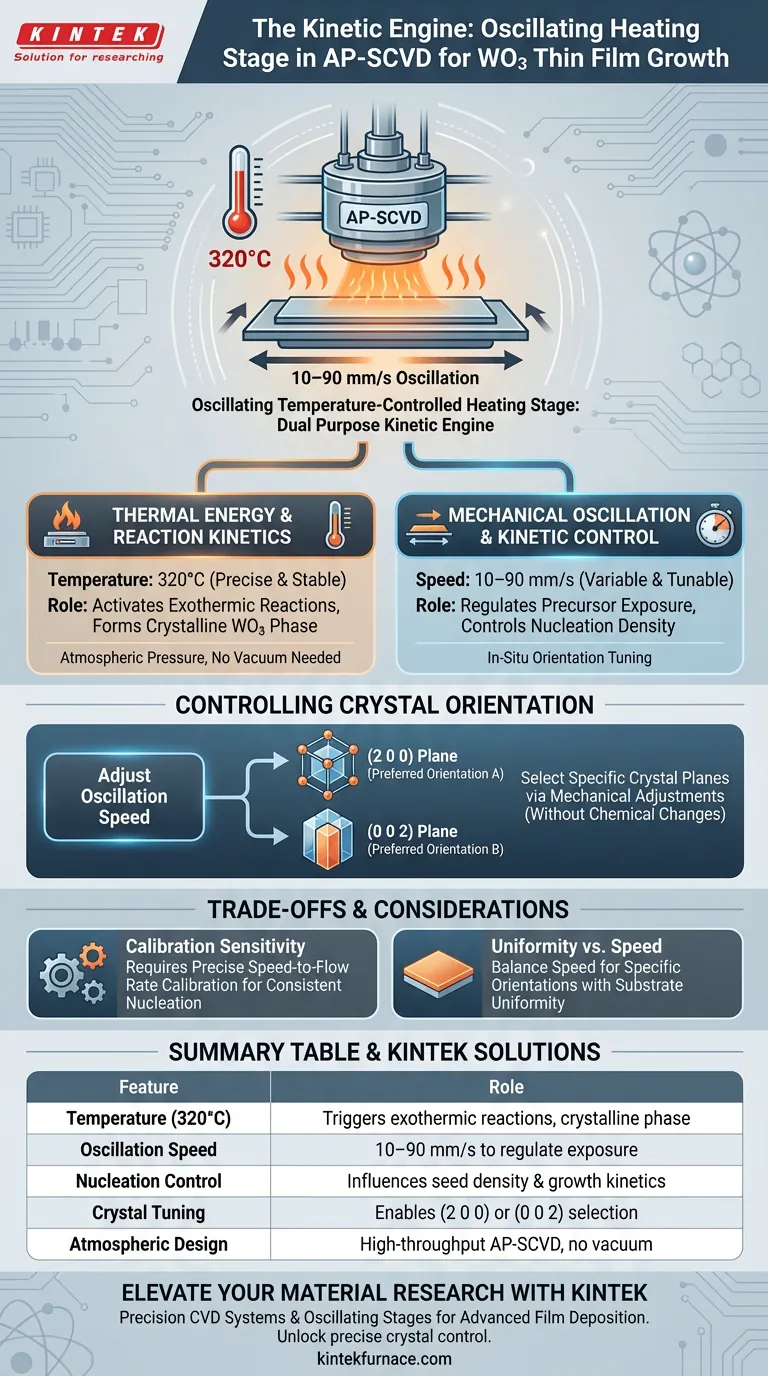

O estágio de aquecimento oscilante controlado por temperatura atua como o motor cinético para todo o processo de deposição. Ele serve a um duplo propósito: fornecer a energia térmica precisa necessária para desencadear reações químicas e utilizar o movimento mecânico para ditar como o filme nucleia e cresce. Ao manter rigorosamente o substrato a 320°C enquanto oscila em velocidades específicas (10–90 mm/s), este componente permite controlar a orientação cristalina de filmes finos de trióxido de tungstênio (WO3) sem alterar os precursores químicos.

Ao acoplar energia térmica constante com velocidade mecânica variável, este sistema permite o ajuste in-situ das propriedades do material. Ele muda o mecanismo de controle da composição química para a cinética física, permitindo a seleção de planos cristalinos específicos simplesmente ajustando o movimento do estágio.

Energia Térmica e Cinética de Reação

O primeiro papel do estágio de aquecimento é a termodinâmica fundamental. Sem controle preciso de temperatura, o processo de deposição química em fase vapor não pode ser iniciado efetivamente.

Ativação de Reações Exotérmicas

O estágio cria o ambiente necessário para a formação do filme, mantendo o substrato a 320°C.

Esta temperatura específica é crítica. Ela fornece a energia térmica necessária para induzir as reações exotérmicas que formam a fase cristalina do WO3.

Eliminando Dependências de Vácuo

Como isso ocorre em um sistema de Deposição Química em Fase Vapor Espacial de Pressão Atmosférica (AP-SCVD), o estágio de aquecimento opera em um ambiente aberto.

Este projeto suporta o fornecimento contínuo de precursores sem a necessidade de bombas de vácuo complexas ou câmaras de reação seladas.

O Papel da Oscilação Mecânica

O aspecto "oscilante" do estágio é onde o sistema se diferencia dos métodos de deposição estática. Ele transforma o movimento físico da amostra em uma variável para controlar o crescimento.

Regulando a Exposição ao Precursor

O estágio move o substrato para frente e para trás sob a cabeça do reator usando um movimento alternativo.

Esta oscilação dita a duração exata em que o substrato é exposto aos gases precursores.

Impacto na Densidade de Nucleação

Ao ajustar a velocidade de oscilação entre 10 e 90 mm/s, você influencia diretamente a cinética de crescimento.

Velocidades mais altas ou mais baixas alteram o tempo de exposição. Esta variação modifica a densidade de nucleação, determinando quantos núcleos cristalinos se formam na superfície.

Controlando a Orientação Cristalina

O valor final deste estágio de aquecimento reside em sua capacidade de determinar o alinhamento estrutural do filme fino.

Ajuste de Orientação In-Situ

Você pode selecionar orientações cristalinas específicas puramente através de ajustes mecânicos.

Manipulando a velocidade de oscilação, o sistema promove o crescimento ao longo de planos preferenciais.

Seleção de Plano Específico

A referência primária destaca que este mecanismo permite o controle sobre orientações específicas, como os planos (2 0 0) ou (0 0 2).

Isso permite a personalização das propriedades do filme para atender a aplicações específicas.

Entendendo os Compromissos

Embora o estágio oscilante ofereça alto rendimento e flexibilidade, ele introduz considerações operacionais específicas.

Sensibilidade de Calibração

A ligação entre a velocidade de oscilação e a qualidade do filme é direta e sensível.

Se a velocidade não for precisamente calibrada para a taxa de fluxo do precursor, você corre o risco de densidade de nucleação inconsistente.

Uniformidade vs. Velocidade

Embora o sistema seja projetado para uniformidade em grandes áreas, velocidades de oscilação extremas poderiam teoricamente perturbar o fluxo laminar de gases na atmosfera aberta.

Os operadores devem equilibrar a necessidade de orientações cristalinas específicas com o requisito de espessura uniforme do filme em todo o substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do estágio de aquecimento oscilante, alinhe suas configurações com seus requisitos de material específicos.

- Se o seu foco principal for Iniciação de Reação: Certifique-se de que o estágio esteja calibrado para manter um 320°C estável para desencadear de forma confiável as reações exotérmicas necessárias.

- Se o seu foco principal for Orientação Cristalina: Varie a velocidade de oscilação entre 10 e 90 mm/s para favorecer seletivamente os planos (2 0 0) ou (0 0 2).

- Se o seu foco principal for Rendimento: Utilize a oscilação alternada para processar substratos de grande área continuamente sem quebrar um selo de vácuo.

Dominar a velocidade do seu estágio de aquecimento é tão crítico quanto selecionar os precursores químicos corretos para filmes de WO3 de alta qualidade.

Tabela Resumo:

| Característica | Papel no Crescimento de Filmes Finos de WO3 |

|---|---|

| Temperatura (320°C) | Desencadeia reações exotérmicas para formação de fase cristalina |

| Velocidade de Oscilação | Varia entre 10–90 mm/s para regular o tempo de exposição ao precursor |

| Controle de Nucleação | Influencia a densidade de núcleos e a cinética de crescimento do filme através do movimento |

| Ajuste Cristalino | Permite a seleção dos planos (2 0 0) ou (0 0 2) sem alterações químicas |

| Design Atmosférico | Elimina dependência de vácuo para AP-SCVD de alto rendimento |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é a espinha dorsal da deposição de filmes finos de alta qualidade. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, incluindo soluções especializadas para processos de alta temperatura em laboratório. Se você precisa de um estágio oscilante para AP-SCVD ou de um forno totalmente personalizável para requisitos de materiais exclusivos, nossa equipe de engenharia está pronta para ajudá-lo.

Desbloqueie o controle preciso sobre suas orientações cristalinas hoje mesmo.

Entre em Contato com Especialistas da KINTEK

Guia Visual

Referências

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a função principal de um forno de secagem de laboratório na pirólise de talos de algodão? Garanta a Integridade dos Dados

- Como um microfone de alta sensibilidade sem contato auxilia na detecção de trincas durante a solidificação de escória fundida?

- Como um forno elétrico garante a gasificação precisa? Domine o Controle Térmico Isotérmico e Dinâmico

- Por que usar um estágio de aquecimento de amostra para estudo de interface Si/SiO2? Analisar estresse térmico e incompatibilidade de CTE em tempo real

- Qual é a função de um forno de secagem com ar forçado para biochar? Otimizar o pré-tratamento de cascas de Moringa Oleifera

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores

- Por que uma linha de têmpera automática com esteira de malha é usada para anéis de rolamento? Precisão e Estabilidade Explicadas

- Qual é o papel dos termômetros industriais no monitoramento de estresse térmico? Garanta a segurança através de dados de alta precisão