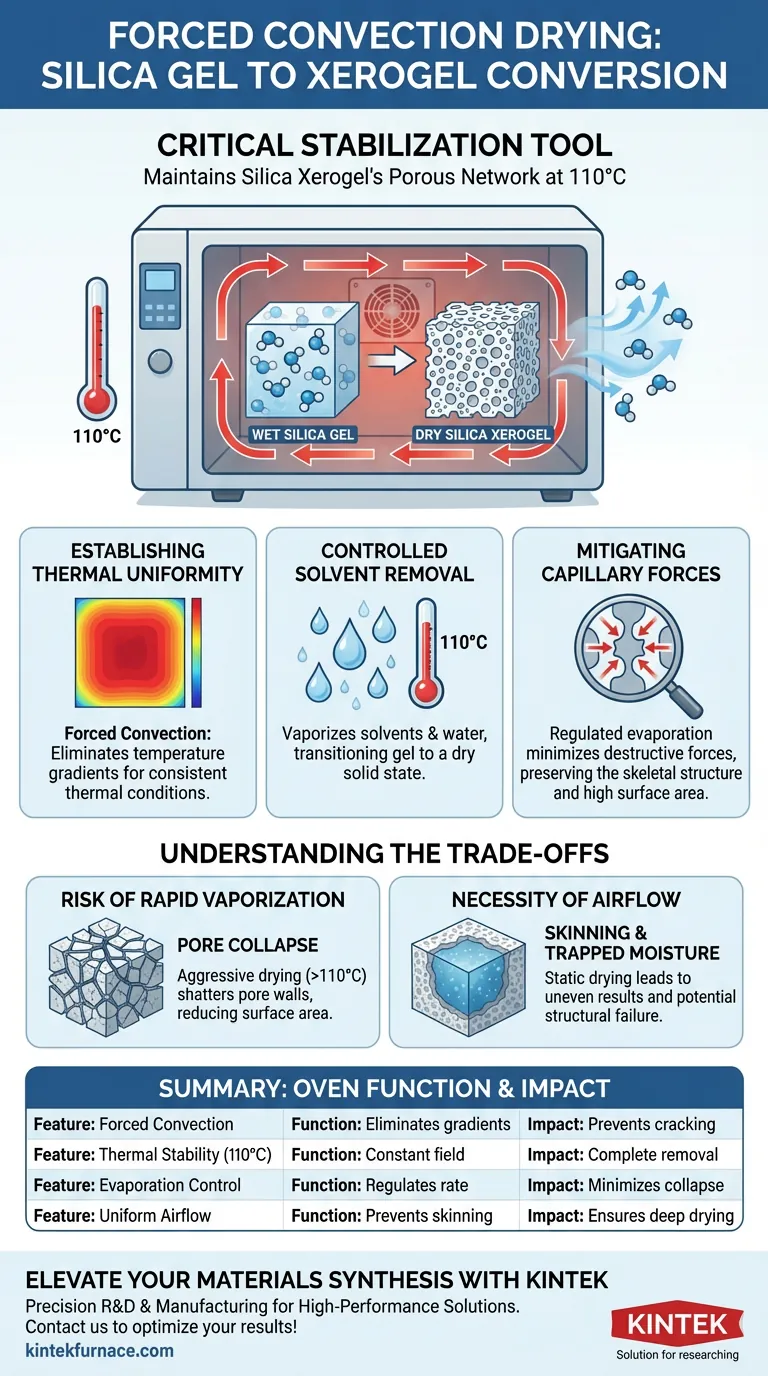

Um forno de secagem por convecção forçada serve como uma ferramenta crítica de estabilização durante a síntese de xero-gel de sílica. Sua função principal é gerar um campo térmico consistente a 110 °C, o que facilita a remoção controlada de solventes e umidade da rede porosa do gel de sílica, preservando sua delicada estrutura esquelética.

O forno atua como uma salvaguarda contra falhas estruturais. Ao regular a taxa de evaporação através do aquecimento uniforme, minimiza as forças capilares destrutivas que normalmente esmagam as estruturas de poros durante a secagem, garantindo que o material final retenha uma alta área superficial específica.

A Mecânica da Preservação Estrutural

Estabelecimento da Uniformidade Térmica

O aspecto de "convecção forçada" do forno é essencial para a consistência do processo. Ao contrário dos fornos estáticos, ele circula ativamente o ar para eliminar gradientes de temperatura.

Isso garante que cada parte da amostra de gel de sílica experimente as mesmas condições térmicas. A distribuição uniforme de calor evita taxas de secagem irregulares, que de outra forma poderiam levar a tensões internas e rachaduras no material.

Remoção Controlada de Solventes

Operar a 110 °C é um requisito específico para este processo de conversão. Essa temperatura é suficiente para vaporizar solventes e água fisicamente adsorvida retida nos poros do gel.

Ele efetivamente transiciona o material de um estado de gel "úmido" para um estado sólido seco. Esta etapa é o momento definidor em que a substância se converte oficialmente de gel de sílica em xero-gel de sílica.

Mitigação de Forças Capilares

A ameaça mais significativa à qualidade do xero-gel de sílica é o colapso dos poros. À medida que o líquido evapora dos poros, a tensão superficial cria forças capilares poderosas que puxam as paredes dos poros para dentro.

O forno de convecção forçada fornece um ambiente de evaporação estável e controlado. Isso evita a vaporização rápida e violenta que exacerbaria essas forças, permitindo que o esqueleto de sílica resista ao processo de secagem intacto.

Compreendendo as Compensações

O Risco de Vaporização Rápida

Embora a velocidade seja frequentemente desejada na fabricação, secar o gel de sílica agressivamente é prejudicial. Se a temperatura exceder a faixa ideal ou flutuar violentamente, o líquido dentro dos poros vaporiza instantaneamente.

Essa rápida expansão pode estilhaçar as paredes microscópicas dos poros. O resultado é um material densificado com área superficial significativamente reduzida, tornando o xero-gel inútil para aplicações que exigem alta porosidade.

A Necessidade de Fluxo de Ar

Depender do aquecimento por condução padrão (sem ar forçado) geralmente resulta em "pelingamento", onde a camada externa seca enquanto o interior permanece úmido.

Isso retém a umidade dentro do gel. A umidade retida pode levar a falhas estruturais em estágios posteriores ou resultar em análise quantitativa imprecisa em relação à composição do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a conversão bem-sucedida de gel de sílica em xero-gel de alta qualidade, você deve priorizar a estabilidade em relação à velocidade.

- Se seu foco principal é Alta Área Superficial Específica: Garanta que a temperatura do forno seja estritamente mantida em 110 °C para equilibrar a remoção de solventes com a preservação do esqueleto.

- Se seu foco principal é Consistência Estrutural: Verifique se o mecanismo de convecção forçada está funcionando corretamente para evitar pontos quentes e garantir uma secagem uniforme em todo o lote da amostra.

Dominar esta etapa de secagem é a chave para produzir um xero-gel robusto com a área superficial reativa máxima possível.

Tabela Resumo:

| Característica | Função na Conversão de Xero-Gel de Sílica | Impacto na Qualidade do Material |

|---|---|---|

| Convecção Forçada | Elimina gradientes de temperatura e pontos quentes | Previne estresse interno e rachaduras |

| Estabilidade Térmica | Mantém um campo constante de 110 °C | Garante a remoção completa de solventes e umidade |

| Controle de Evaporação | Regula a taxa de vaporização de líquidos | Minimiza forças capilares para prevenir o colapso dos poros |

| Fluxo de Ar Uniforme | Previne o "pelingamento" da superfície | Garante secagem profunda e consistência estrutural |

Eleve a Síntese dos Seus Materiais com a KINTEK

A precisão é a diferença entre um xero-gel de alto desempenho e uma estrutura colapsada. Apoiada por P&D e fabricação especializada, a KINTEK fornece fornos de convecção forçada de alto desempenho e fornos de alta temperatura especializados para laboratório — incluindo sistemas Muffle, Tube, Rotary e a Vácuo — projetados para manter a uniformidade térmica rigorosa que sua pesquisa exige.

Se você precisa de uma solução padrão ou de um sistema totalmente personalizável para seus protocolos de secagem exclusivos, nossa equipe técnica está pronta para ajudá-lo a otimizar seus resultados.

Pronto para preservar a integridade do seu material? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que o controle preciso de alta temperatura é essencial para compósitos SiC/SiC? Domine a Engenharia Microestrutural

- Por que é necessário um reator de alta pressão com revestimento de PTFE para V-NbOPO4@rGO? Garanta a pureza na síntese ácida

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion

- Por que um ambiente de armazenamento a vácuo é necessário para filmes de eletrólitos poliméricos sólidos? Garanta a Integridade do Filme e a Precisão dos Dados

- Qual é o impacto do uso de um forno de secagem a vácuo em eletrodos CDI? Otimizar Estabilidade e Condutividade

- Como um forno a vácuo contribui para o desempenho de pastas de eletrodos compósitos? Aumenta a vida útil e a estabilidade da bateria

- Quais são as vantagens dos fornos contínuos? Aumente a Eficiência e Reduza Custos na Produção de Alto Volume

- Quais são alguns exemplos de processos de aquecimento industrial de temperatura média? Otimize as Propriedades do Material de Forma Eficiente