O controle de temperatura de alta precisão é o fator determinante que define a integridade estrutural e o desempenho dos compósitos SiC/SiC.

No contexto de fornos de tratamento térmico de alta temperatura, especificamente durante o processo de Infiltração e Pirólise de Polímero (PIP), é necessária uma regulação térmica exata para gerenciar a formação da fase de matriz cerâmica. Essa precisão evita inconsistências estruturais e garante que o material atinja as propriedades mecânicas necessárias para aplicações de alto desempenho.

O Ponto Principal

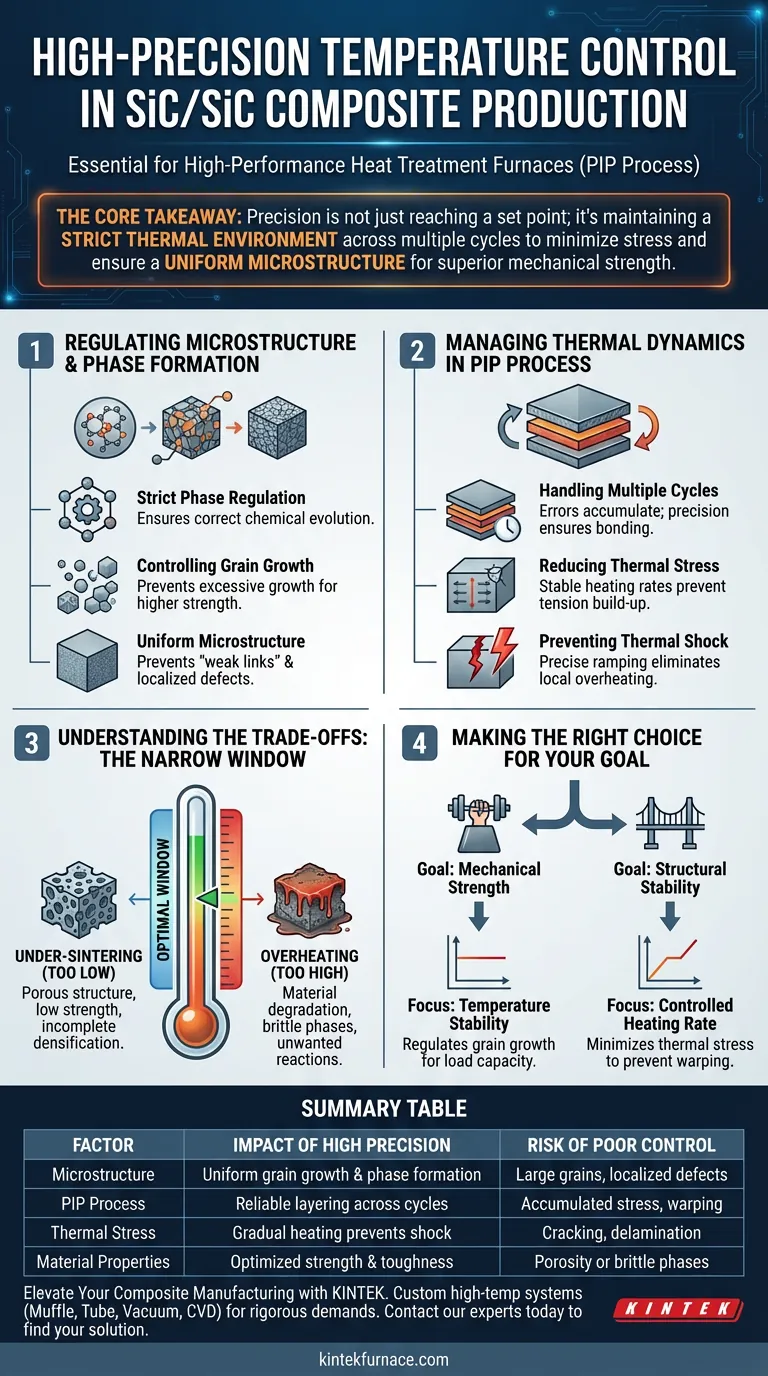

Na produção de compósitos SiC/SiC, a precisão da temperatura não se trata apenas de atingir um ponto de ajuste; trata-se de manter um ambiente térmico rigoroso em múltiplos ciclos de processamento. Essa estabilidade minimiza o acúmulo de estresse térmico e garante uma microestrutura uniforme, que é o pré-requisito para resistência mecânica superior e estabilidade estrutural.

Regulando a Microestrutura e a Formação de Fases

Para entender por que a precisão é inegociável, você deve observar o que acontece no nível microscópico durante o processo de tratamento térmico.

Regulação Rigorosa de Fases

A referência primária indica que a formação da fase de matriz cerâmica é sensível a flutuações térmicas.

O controle preciso permite que você regule rigorosamente essa formação. Isso garante que a matriz evolua quimicamente para o estado desejado sem desvios, criando uma linha de base de material consistente.

Controlando o Crescimento de Grãos

Picos de temperatura podem levar ao crescimento descontrolado de grãos dentro da estrutura cerâmica.

Ao manter a precisão constante da temperatura, o forno impede que os grãos cresçam excessivamente. Essa regulação é vital porque estruturas de grãos finos e uniformes geralmente produzem maior resistência e tenacidade à fratura.

Evolução Microestrutural Uniforme

O objetivo do tratamento térmico é um material homogêneo.

O aquecimento estável garante que a microestrutura evolua uniformemente por todo o compósito. Isso evita a criação de "elos fracos" ou defeitos localizados que poderiam comprometer o componente sob carga.

Gerenciando a Dinâmica Térmica no Processo PIP

O processo de Infiltração e Pirólise de Polímero (PIP) apresenta desafios únicos que tornam a precisão térmica ainda mais crítica.

Lidando com Múltiplos Ciclos

O processo PIP envolve ciclos repetitivos de infiltração e aquecimento para densificar o compósito.

Qualquer erro no controle de temperatura durante um ciclo não desaparece; ele se acumula. A precisão garante que cada camada se ligue corretamente à anterior, mantendo a integridade durante as etapas iterativas de fabricação.

Reduzindo o Acúmulo de Estresse Térmico

Flutuações rápidas ou aquecimento irregular criam tensão interna.

Conforme observado na referência primária, taxas de aquecimento estáveis são essenciais para reduzir o acúmulo de estresse térmico. Ao controlar a taxa de mudança de temperatura, você evita que o material desenvolva tensões residuais que poderiam levar a rachaduras ou deformações.

Prevenindo Choque Térmico

Dados de suporte sobre fornos a vácuo destacam a importância de taxas de aquecimento controladas (por exemplo, taxas de rampa específicas como 8°C/min).

Rampas precisas evitam choque térmico. Isso elimina o superaquecimento local, que é uma fonte comum de defeitos internos e delaminação em estruturas compósitas.

Entendendo os Compromissos: A Janela de Processamento Estreita

Embora a alta precisão seja o objetivo, é importante entender os riscos específicos associados ao desvio da janela de temperatura ideal.

O Risco de Sub-Sinterização

Se o controle de temperatura desviar para baixo, a densificação da matriz permanece incompleta.

Isso resulta em uma estrutura porosa que carece da condutividade térmica e resistência mecânica necessárias, efetivamente tornando o compósito inútil para aplicações de alto desempenho.

Os Perigos do Superaquecimento

Inversamente, se a temperatura desviar para cima ou for mantida por muito tempo, você corre o risco de degradar o material.

Calor excessivo pode induzir reações interfaciais indesejadas ou fusão local de constituintes. Isso degrada as propriedades do material, muitas vezes criando fases quebradiças que reduzem a capacidade do compósito de suportar choques.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de tratamento térmico para compósitos SiC/SiC, você deve alinhar sua estratégia de controle térmico com seus objetivos específicos de material.

- Se seu foco principal é Resistência Mecânica: Priorize a estabilidade da temperatura para regular o crescimento de grãos, pois uma estrutura de grãos finos e uniformes se correlaciona diretamente com maior capacidade de suporte de carga.

- Se seu foco principal é Estabilidade Estrutural: Concentre-se em controlar a taxa de aquecimento (rampa) para minimizar o acúmulo de estresse térmico, prevenindo deformações ou rachaduras durante os múltiplos ciclos PIP.

Dominar a precisão da temperatura transforma o forno de uma simples ferramenta de aquecimento em um instrumento de engenharia microestrutural.

Tabela Resumo:

| Fator | Impacto da Alta Precisão | Risco de Controle Ruim |

|---|---|---|

| Microestrutura | Crescimento uniforme de grãos e formação de fases | Grãos grandes e defeitos localizados |

| Processo PIP | Camadas confiáveis em múltiplos ciclos | Acúmulo de estresse térmico e deformação |

| Estresse Térmico | Aquecimento gradual previne choque térmico | Rachaduras e delaminação por picos |

| Propriedades do Material | Resistência mecânica e tenacidade otimizadas | Porosidade (muito frio) ou fases quebradiças (muito quente) |

Eleve sua Fabricação de Compósitos com a KINTEK

Ambientes térmicos precisos são a diferença entre falha do material e sucesso de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas da produção de compósitos SiC/SiC. Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura são totalmente personalizáveis para suas taxas de aquecimento e requisitos de estabilidade específicos.

Pronto para otimizar sua engenharia microestrutural?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução

Guia Visual

Referências

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o objetivo de realizar um tratamento de recozimento? Aumentar a plasticidade e aliviar tensões para compósitos de Al

- Por que uma estação de envelhecimento é necessária para sensores de gás LaFeO3 dopados com Ni? Garanta Estabilidade e Precisão

- Por que o controle programável de temperatura em fornos é crítico durante a aluminização de superligas? Garanta HTLA de Alto Rendimento

- Por que o controle preciso de temperatura em um forno de secagem é crucial para a vida útil do ciclo da bateria Li-SPAN? Garanta o Desempenho Máximo

- Por que um reator homogêneo é usado para cristalização? Alcançar 100% de uniformidade térmica para cristais puros

- Qual é a função de um sistema de pulverização catódica por magnetron para filmes finos de WS2? Domine o controle de deposição em nanoescala

- Por que as películas finas de g-C3N4 precisam ser revestidas com metal antes do MEV? Obtenha imagens de alta resolução com deposição a vácuo

- Por que o controle de temperatura e pressão são críticos para as folhas de eletrodo V-NbOPO4@rGO? Otimize o desempenho da sua bateria