O papel principal de um reator homogêneo é garantir a uniformidade térmica absoluta. Utilizando rotação contínua ou aquecimento circular preciso, esses reatores eliminam gradientes de temperatura dentro do vaso hidrotermal. Essa intervenção mecânica é crucial para prevenir pontos quentes ou frios localizados que comprometem a síntese química.

Ao manter uma temperatura consistente em todo o vaso, os reatores homogêneos evitam a formação de impurezas e garantem que os cristais cresçam até um tamanho específico e uniforme.

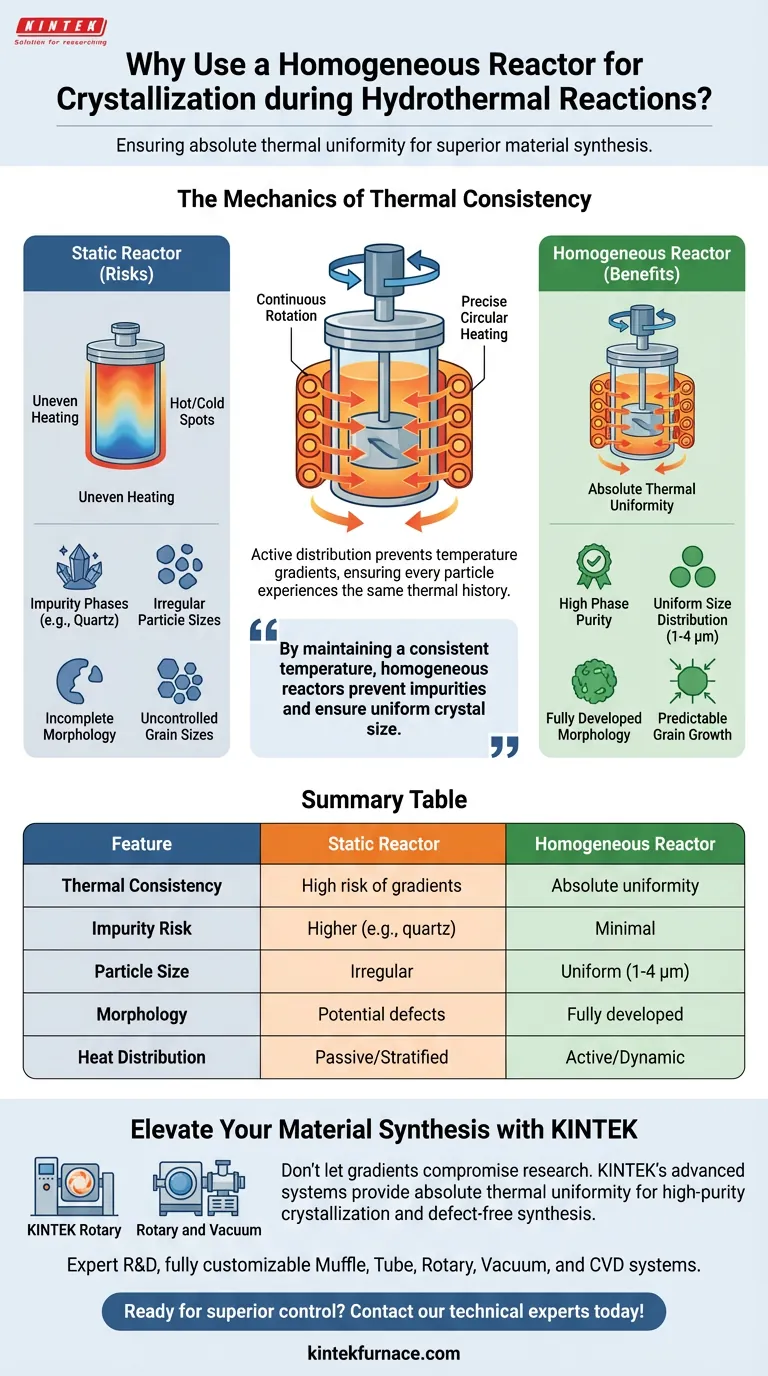

A Mecânica da Consistência Térmica

Eliminando Gradientes de Temperatura

Em um ambiente estático, os materiais dentro de um vaso de reação geralmente sofrem com aquecimento desigual. Um reator homogêneo aborda isso girando continuamente o conteúdo. Esse movimento garante que nenhuma parte da mistura seja submetida a superaquecimento local ou temperaturas insuficientes.

O Papel do Movimento Dinâmico

O mecanismo físico de rotação ou aquecimento circular distribui ativamente o calor. Isso evita a estratificação de zonas de temperatura dentro do fluido. Garante que cada partícula no lote experimente exatamente a mesma história térmica.

Impacto na Qualidade do Cristal

Prevenindo Fases de Impureza

Variações de temperatura são uma causa principal de subprodutos químicos indesejados. Especificamente, o superaquecimento local pode desencadear a geração de fases de impureza. No contexto da síntese de zeólitas ZSM-5, por exemplo, a falha em manter a uniformidade térmica pode resultar na formação de quartzo em vez da estrutura de zeólita desejada.

Alcançando Tamanho de Partícula Uniforme

Consistência na temperatura equivale a consistência nas taxas de crescimento. Quando o ambiente térmico é homogêneo, os cristais crescem uniformemente. Essa tecnologia comprovadamente produz cristais de zeólita ZSM-5 com uma distribuição de tamanho de partícula altamente uniforme, geralmente na faixa de 1-4 µm.

Riscos de Aquecimento Não Homogêneo

Morfologia Incompleta

Se o processo de aquecimento for desigual, a estrutura física do cristal pode não se formar corretamente. Isso leva à "morfologia incompleta", onde a rede cristalina é defeituosa ou disforme. Um reator homogêneo garante que a estrutura cristalina se desenvolva de forma completa e previsível.

Tamanhos de Grão Não Controlados

Sem a ação de mistura de um reator homogêneo, os tamanhos de grão variam muito dentro de um único lote. Alguns cristais podem crescer demais devido a pontos quentes, enquanto outros permanecem atrofiados. Essa falta de uniformidade degrada significativamente o desempenho do material final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua reação hidrotermal, alinhe a escolha do seu equipamento com seus requisitos específicos de pureza e dimensionamento.

- Se o seu foco principal é Pureza de Fase: Use um reator homogêneo para evitar superaquecimento local, que é a causa raiz de impurezas como o quartzo.

- Se o seu foco principal é Consistência de Tamanho: Confie na rotação contínua do reator para garantir que todos os cristais cresçam na mesma taxa, alcançando uma distribuição estreita de 1-4 µm.

Gerenciamento térmico preciso não é um luxo; é o requisito fundamental para a síntese de materiais cristalinos de alta qualidade e sem defeitos.

Tabela Resumo:

| Recurso | Reator Estático (Padrão) | Reator Homogêneo (Rotativo) |

|---|---|---|

| Consistência Térmica | Alto risco de gradientes localizados | Uniformidade térmica absoluta |

| Risco de Impureza | Maior (por exemplo, formação de quartzo) | Mínimo (alta pureza de fase) |

| Tamanho da Partícula | Irregular e descontrolado | Distribuição uniforme (1-4 µm) |

| Morfologia | Potencial para defeitos/incompleta | Estruturas cristalinas totalmente desenvolvidas |

| Distribuição de Calor | Passiva/Estratificada | Movimento ativo/dinâmico |

Eleve a Síntese do Seu Material com a KINTEK

Não deixe que os gradientes de temperatura comprometam sua pesquisa. Os sistemas avançados Rotativo e a Vácuo da KINTEK são projetados para fornecer a uniformidade térmica absoluta necessária para cristalização de alta pureza e síntese sem defeitos.

Apoiados por P&D e fabricação especializada, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD totalmente personalizáveis, projetados para atender às necessidades exclusivas do seu laboratório.

Pronto para alcançar controle superior de tamanho de grão e pureza de fase? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno de alta temperatura perfeita para você!

Guia Visual

Referências

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função do recurso de resfriamento lento em um forno para Li2.7Sc0.1Sb? Domine a Qualidade de Cristal Único

- Por que é necessária uma manutenção a 1200°C para a sinterização de Ti(C,N)-FeCr? Desbloqueie Densidade Superior do Material

- Por que um forno de secagem de laboratório é necessário para nanopós de óxido de ferro Co-Zr? Protege a integridade e a pureza do material

- Quais são as vantagens de combinar laminação a quente a vácuo com aspiração por pequenos furos? Produção de Placas Clad de Alta Ligação

- Qual é o papel central de um forno Bridgman na produção de superligas de cristal único? Domínio dos Gradientes Térmicos

- Como o frit de vidro funciona em revestimentos de SiOC? Melhora a Densidade da Barreira com Reparação em Fase Líquida

- Como o cloreto de zinco (ZnCl2) serve como um modelo estrutural? Engenharia de Carbono Doped com Nitrogênio de Alta Porosidade

- Qual é o objetivo de definir gradientes de temperatura de 40 °C, 50 °C e 60 °C? Otimizar a Viabilidade de Secagem de Iogurte