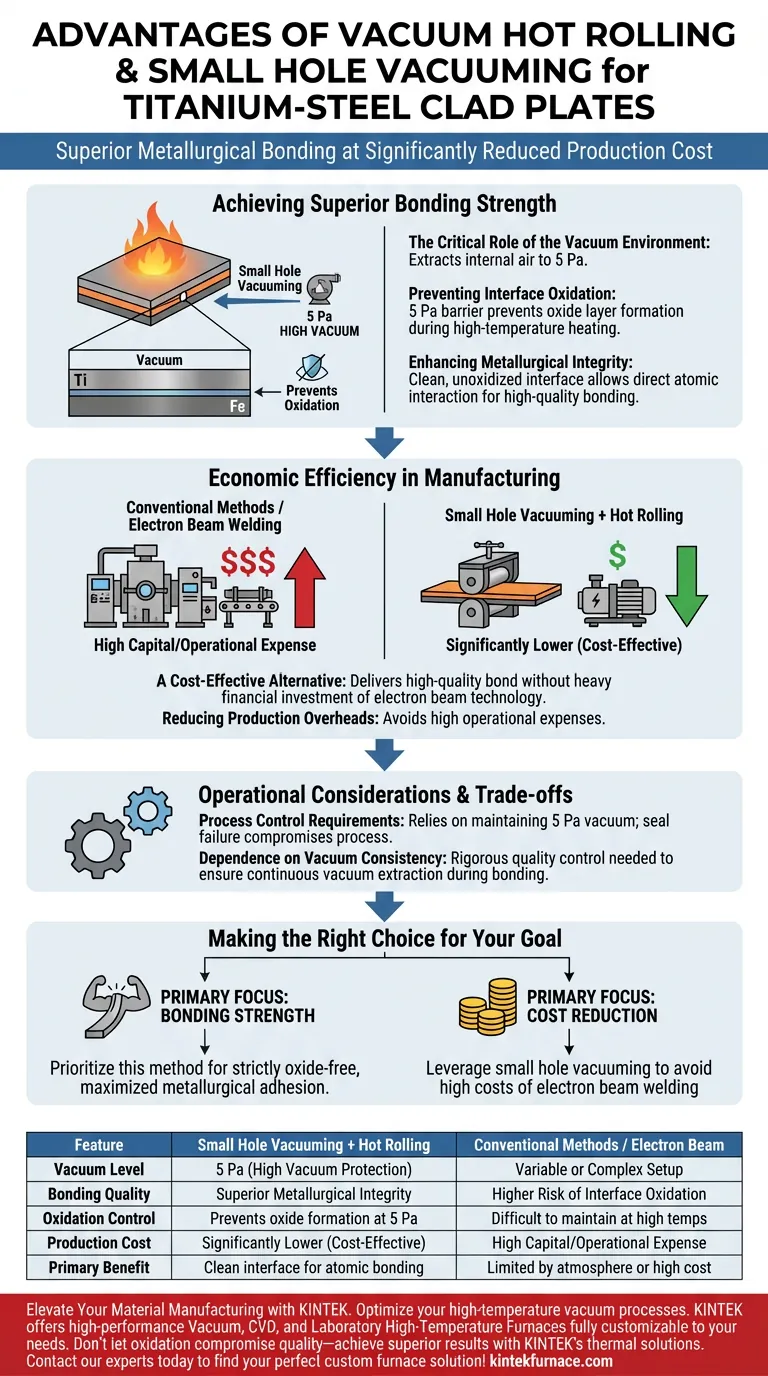

A principal vantagem de combinar a laminação a quente a vácuo com o método de aspiração por pequenos furos é a obtenção de uma ligação metalúrgica superior a um custo de produção significativamente reduzido. Esta técnica cria um ambiente de alto vácuo prístino que elimina o ar interno, prevenindo a oxidação durante o processo de aquecimento e garantindo uma interface mais forte entre as camadas de titânio e aço em comparação com os métodos padrão.

Ao atingir um nível de vácuo de 5 Pa, este processo protege eficazmente a interface metálica da oxidação durante o aquecimento a alta temperatura. Isto resulta numa integridade estrutural robusta, evitando ao mesmo tempo os elevados custos operacionais associados à soldadura por feixe de eletrões a vácuo.

Obtenção de Resistência Superior de Ligação

O Papel Crítico do Ambiente de Vácuo

A principal vantagem técnica deste método reside na sua capacidade de extrair eficazmente o ar interno do tarugo. Ao utilizar a técnica de aspiração por pequenos furos, os fabricantes podem atingir um nível de vácuo de 5 Pa.

Prevenção da Oxidação da Interface

Titânio e aço são altamente reativos a temperaturas elevadas. A presença de oxigénio durante a fase de aquecimento geralmente resulta na formação de camadas de óxido que enfraquecem a ligação.

O ambiente de vácuo de 5 Pa atua como uma barreira protetora. Garante que a interface permanece limpa e não oxidada durante todo o processo de aquecimento.

Melhoria da Integridade Metalúrgica

Como a interface é protegida da oxidação, os dois metais podem interagir diretamente ao nível atómico. Isto facilita uma ligação metalúrgica de alta qualidade.

O resultado é uma placa clad com resistência de ligação significativamente melhorada, garantindo que o material funciona de forma fiável sob tensão.

Eficiência Económica na Fabrico

Redução das Despesas Gerais de Produção

Placas clad de alto desempenho muitas vezes requerem técnicas de fabrico dispendiosas para garantir a qualidade. Uma alternativa comum é a soldadura por feixe de eletrões a vácuo.

No entanto, a soldadura por feixe de eletrões é um processo complexo e intensivo em recursos que aumenta os custos de fabrico.

Uma Alternativa Económica

A combinação de laminação a quente a vácuo e aspiração por pequenos furos oferece uma vantagem económica distinta. Entrega a ligação de alta qualidade necessária sem o pesado investimento financeiro exigido pela tecnologia de feixe de eletrões.

Isto torna o processo altamente atrativo para produção em larga escala onde manter custos unitários baixos é uma prioridade.

Considerações Operacionais e Compromissos

Requisitos de Controlo do Processo

Embora este método seja económico, depende fortemente da manutenção do nível de vácuo específico de 5 Pa.

Qualquer falha em selar eficazmente o pequeno furo ou atingir a pressão alvo pode comprometer o vácuo. Isto permitiria a ocorrência de oxidação, anulando os benefícios do processo.

Dependência da Consistência do Vácuo

O sucesso é ditado pela consistência da extração de vácuo. Ao contrário da soldadura por feixe de eletrões, que aplica energia localmente, este método trata todo o ambiente interno do tarugo.

Portanto, é necessário um controlo de qualidade rigoroso para garantir que o vácuo é mantido até que o processo de ligação esteja completo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta rota de fabrico se alinha com os requisitos do seu projeto, considere as seguintes prioridades técnicas:

- Se o seu foco principal é a resistência da ligação: Priorize este método para garantir que a interface titânio-aço permaneça estritamente livre de óxidos, maximizando a adesão metalúrgica.

- Se o seu foco principal é a redução de custos: Aproveite a técnica de aspiração por pequenos furos para evitar os elevados custos de capital e operacionais associados à soldadura por feixe de eletrões a vácuo.

Esta abordagem preenche eficazmente a lacuna entre as especificações de materiais de alto desempenho e a necessidade de processos de fabrico económicos.

Tabela Resumo:

| Característica | Aspiração por Pequenos Furos + Laminação a Quente | Métodos Convencionais / Feixe de Eletrões |

|---|---|---|

| Nível de Vácuo | 5 Pa (Proteção de Alto Vácuo) | Configuração Variável ou Complexa |

| Qualidade da Ligação | Integridade Metalúrgica Superior | Maior Risco de Oxidação da Interface |

| Controlo de Oxidação | Previne a formação de óxidos a 5 Pa | Difícil de manter a altas temperaturas |

| Custo de Produção | Significativamente Inferior (Económico) | Elevada Despesa de Capital/Operacional |

| Benefício Principal | Interface limpa para ligação atómica | Limitado pela atmosfera ou alto custo |

Eleve o Seu Fabrico de Materiais com a KINTEK

Procura otimizar os seus processos de vácuo a alta temperatura? Apoiada por P&D especializada e fabrico de precisão, a KINTEK oferece Fornos de Vácuo, CVD e Laboratório de Alta Temperatura de alto desempenho, concebidos para satisfazer as exigências rigorosas da engenharia de materiais avançados.

Quer esteja a desenvolver placas clad de titânio-aço ou ligações metalúrgicas especializadas, os nossos sistemas são totalmente personalizáveis às suas necessidades únicas de investigação e produção. Não deixe que a oxidação comprometa a sua qualidade — alcance resultados superiores com as soluções térmicas líderes da indústria da KINTEK.

Guia Visual

Referências

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado

- Quais são as vantagens da liga Zr2Cu em relação ao zircônio puro na RMI? Otimizar a integridade da fibra em temperaturas mais baixas

- Como os fornos de IR de alta potência se comparam aos equipamentos tradicionais para nanocompósitos? Desbloqueie o Controle Superior de Materiais

- Por que um forno a vácuo é necessário durante a preparação de compósitos de Al-CNTs/h-BN? Prevenir Defeitos & Garantir Pureza

- Quais são as vantagens e desvantagens da secagem por micro-ondas para briquetes de minério de ferro? Insights de Processo de Especialistas

- Por que torrar partículas de SiC para compósitos 2024Al/Gr/SiC? Otimizar a Modificação da Superfície e a Ligação

- Por que o enchimento do meio de trabalho em um tubo de calor de sódio deve ser realizado dentro de uma caixa de luvas protetora?

- Por que a temperatura de extrusão para biocompósitos de PVC é tipicamente definida em 130°C? Alcance o Equilíbrio Térmico Perfeito