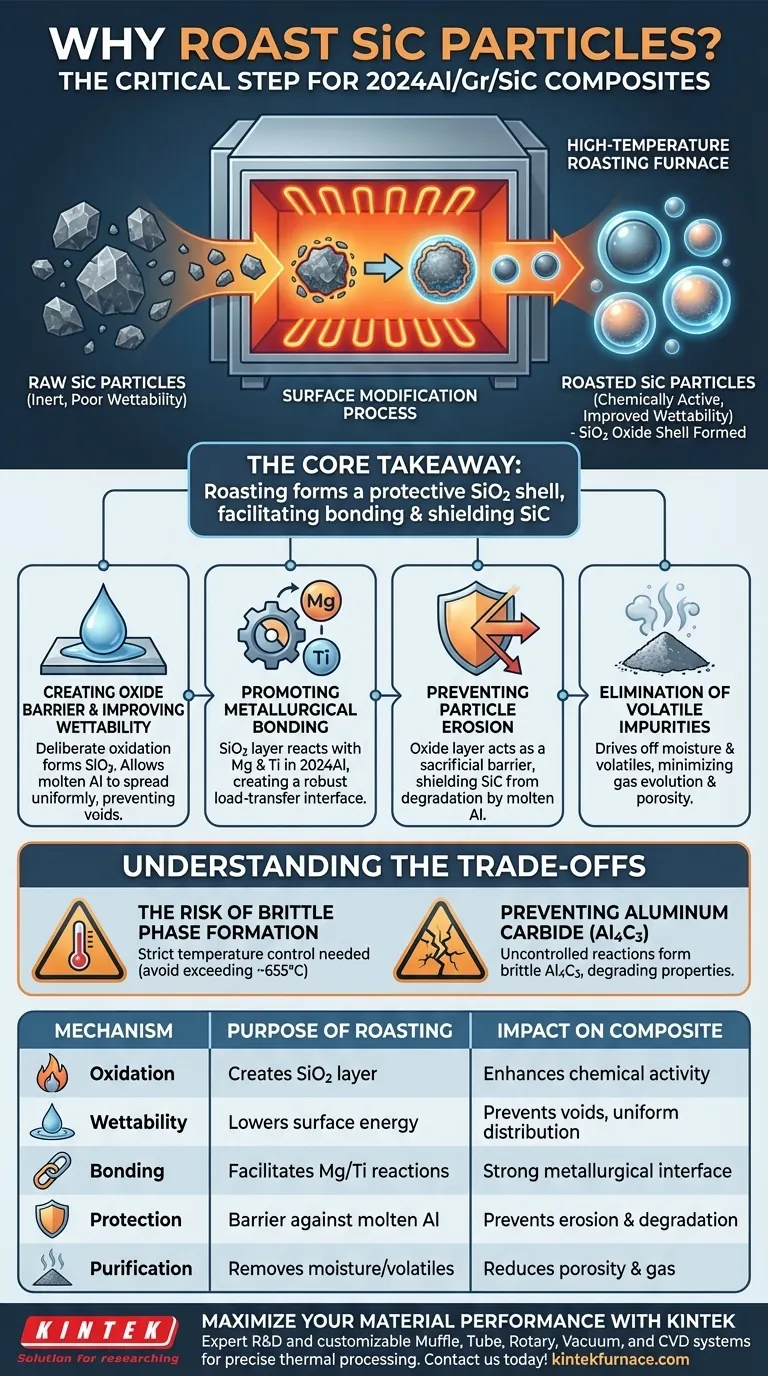

Torrar partículas de Carboneto de Silício (SiC) é uma etapa crítica de modificação da superfície, destinada principalmente a gerar uma camada coerente de dióxido de silício (SiO2) na superfície da partícula. Este tratamento de alta temperatura transforma o SiC de uma cerâmica inerte e de difícil molhabilidade em um reforço quimicamente ativo, pronto para integração na matriz da liga de alumínio 2024.

A Principal Conclusão Partículas de SiC cruas sofrem de baixa molhabilidade e são propensas à erosão quando em contato com alumínio fundido. A torrefação resolve isso formando uma casca protetora de óxido de SiO2 que facilita uma forte ligação metalúrgica com elementos de liga (como Mg e Ti), ao mesmo tempo que protege o SiC contra a degradação.

A Mecânica da Modificação da Superfície

Criação da Barreira de Óxido

A função principal da torrefação é a oxidação deliberada da superfície do SiC. Ao expor as partículas a altas temperaturas, forma-se uma camada fina e coerente de dióxido de silício (SiO2).

Melhoria da Molhabilidade

O alumínio fundido não "molha" ou se espalha naturalmente sobre o carboneto de silício cru de forma eficaz. A criação da camada de SiO2 altera fundamentalmente a energia superficial da partícula. Isso permite que a matriz de alumínio se espalhe uniformemente sobre o reforço, prevenindo vazios e garantindo a continuidade estrutural.

Fortalecimento da Interface

Promoção da Ligação Metalúrgica

A camada de SiO2 não é apenas um revestimento passivo; serve como um local de reação. Ela permite reações químicas com elementos específicos dentro da liga de alumínio 2024, especificamente Magnésio (Mg) e Titânio (Ti). Esses elementos reagem com a camada de óxido para formar uma interface de ligação metalúrgica robusta, essencial para a transferência de carga entre a matriz macia e o reforço duro.

Prevenção da Erosão de Partículas

Sem proteção, as partículas de SiC podem ser erodidas ou degradadas pelo contato direto com o alumínio fundido. A camada de óxido atua como uma barreira sacrificial ou protetora. Ela impede que o agressivo banho de alumínio ataque diretamente o núcleo de SiC, preservando a geometria e a integridade mecânica das partículas de reforço.

Eliminação de Impurezas Voláteis

Embora o objetivo principal seja a oxidação, o processo de aquecimento desempenha um papel secundário de purificação. Semelhante aos processos de pré-aquecimento usados para outros pós, o tratamento em alta temperatura remove umidade adsorvida e impurezas voláteis. Isso minimiza a evolução de gases durante as fases de fundição ou sinterização, que de outra forma poderiam levar à porosidade ou respingos.

Compreendendo as Compensações

O Risco de Formação de Fase Frágil

Embora a camada de óxido seja necessária, as temperaturas de processamento subsequentes devem ser estritamente controladas. Se a temperatura durante a preparação do compósito (por exemplo, prensagem a quente a vácuo) exceder os limites críticos (geralmente em torno de 655°C) ou for mantida por muito tempo, o alumínio pode reagir excessivamente.

Prevenção de Carboneto de Alumínio (Al4C3)

O objetivo é promover a ligação, não a degradação total. Se as reações de interface não forem controladas, o alumínio pode reagir com o carbono para formar Carboneto de Alumínio (Al4C3). Esta é uma fase frágil e solúvel em água que degrada significativamente as propriedades mecânicas e a resistência à corrosão do compósito final. A camada de óxido torrado ajuda a modular essa reação, mas o controle preciso da temperatura continua sendo essencial.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu compósito 2024Al/Gr/SiC, alinhe seus parâmetros de processamento com esses objetivos:

- Se o seu foco principal for a Resistência da Interface: Certifique-se de que o tempo e a temperatura de torrefação sejam suficientes para criar uma camada contínua de SiO2, facilitando a reação com Mg e Ti para transferência máxima de carga.

- Se o seu foco principal for a Integridade Microestrutural: Use a etapa de aquecimento para desidratar completamente o pó, prevenindo a porosidade de gás que compromete a densidade da matriz.

- Se o seu foco principal for a Longevidade do Material: Confie na camada de óxido para proteger o SiC contra a erosão, mas monitore estritamente as temperaturas de sinterização subsequentes para evitar a formação de Al4C3 frágil.

Resumo: Torrar não é apenas limpar as partículas; é uma etapa de engenharia ativa que cria a ponte química necessária para que o alumínio e o SiC funcionem como um compósito unificado.

Tabela Resumo:

| Mecanismo | Propósito de Torrar Partículas de SiC | Impacto na Qualidade do Compósito |

|---|---|---|

| Oxidação | Cria uma camada superficial coerente de SiO2 | Aumenta a atividade química do SiC inerte |

| Molhabilidade | Reduz a energia superficial para alumínio fundido | Previne vazios e garante distribuição uniforme |

| Ligação | Facilita reações com Mg e Ti | Cria uma forte interface metalúrgica para transferência de carga |

| Proteção | Atua como barreira contra ataque de Al fundido | Previne erosão de partículas e degradação estrutural |

| Purificação | Remove umidade e impurezas voláteis | Reduz porosidade e evolução de gases durante a fundição |

Maximize o Desempenho do Seu Material com KINTEK

O controle preciso da interface em compósitos 2024Al/Gr/SiC começa com o processamento térmico correto. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório, todos totalmente personalizáveis para atender às suas necessidades exclusivas de torrefação e sinterização.

Nossas soluções avançadas de alta temperatura garantem a oxidação e desidratação precisas necessárias para prevenir a formação de fases frágeis e melhorar a ligação metalúrgica. Entre em contato hoje mesmo para descobrir como nossos fornos de alta precisão podem otimizar seu processo de fabricação de compósitos!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o principal objetivo da moagem úmida de 24 horas para cerâmicas SSBSN? Alcançar Homogeneidade em Escala Atômica

- Qual é o uso do forno de alta temperatura? Transforme Materiais com Processamento Térmico de Precisão

- Por que a infraestrutura de rede 5G é fundamental para o controle de qualidade em tempo real? Alcance o Processamento Térmico com Zero Defeitos

- Qual é a função de colocar uma malha de níquel em um reator? Maximizando o calor em sistemas de níquel-hidrogênio

- Por que é necessário um sistema de aquecimento com controle de temperatura para a queima de eletrodos de prata? Garanta Contatos Ôhmicos de Precisão

- Qual é o mecanismo catalítico da conversão de gás metano na síntese de CNTs de Ni-Co? Domine a Transformação do Carbono

- Por que o aprimoramento da resistência do coque é essencial? Maximize a Eficiência e Estabilidade do Alto-Forno

- Quais são os requisitos de equipamento para fornos de alta temperatura durante a síntese de biocarvão magnético? Encontre as especificações chave.