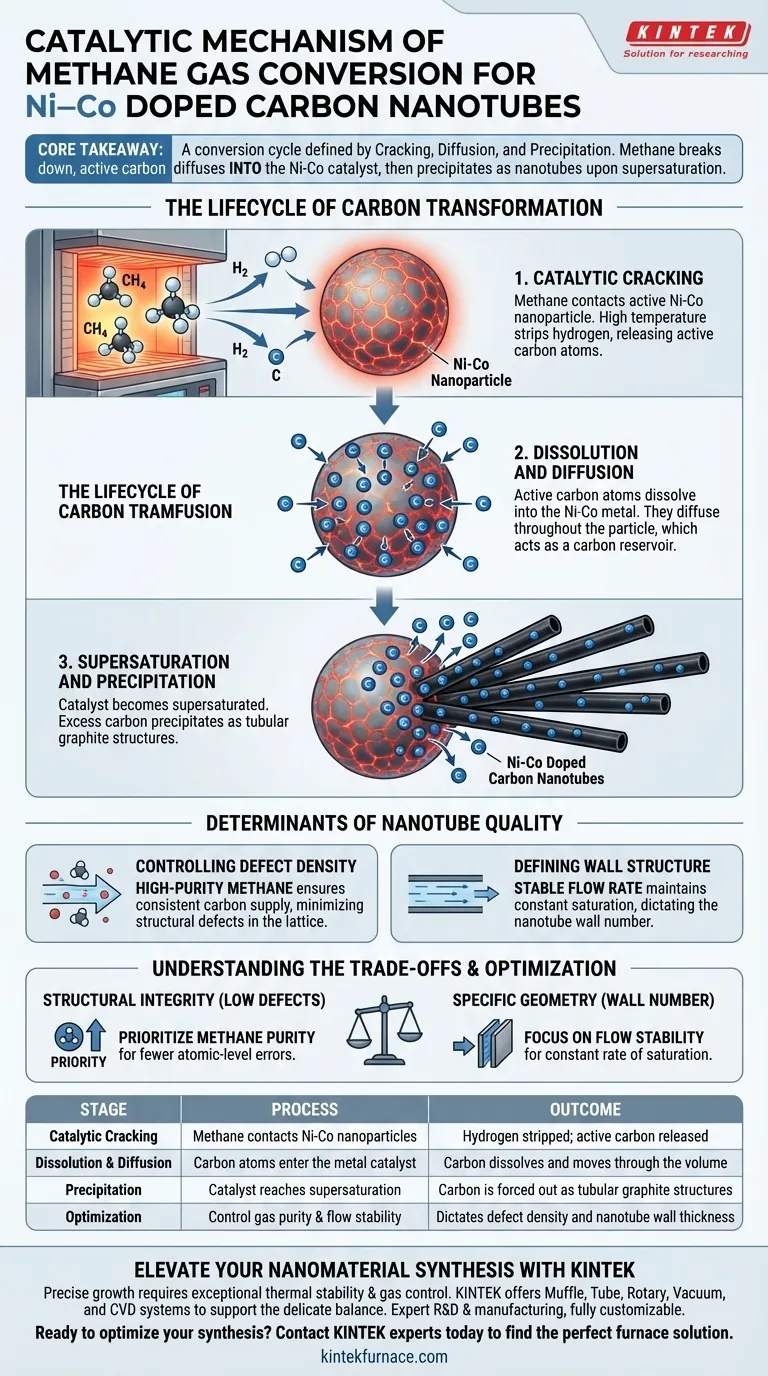

O mecanismo catalítico atua como um ciclo de conversão definido por craqueamento, difusão e precipitação. Dentro do forno de alta temperatura, o gás metano serve como matéria-prima de carbono que entra em contato com nanopartículas ativas de Níquel-Cobalto (Ni-Co). Esse contato desencadeia uma reação onde o metano craqueia para liberar átomos de carbono, que então se dissolvem no catalisador metálico até que precipitem como estruturas de grafite tubular sólidas.

Ponto Principal A síntese de nanotubos de carbono dopados com Ni-Co é impulsionada por um mecanismo de solução-precipitação. O metano não simplesmente se acumula na superfície; ele é quimicamente quebrado para que átomos de carbono ativos possam se difundir *para dentro* do catalisador, eventualmente forçando sua saída como nanotubos quando o metal se torna supersaturado.

O Ciclo de Vida da Transformação do Carbono

A conversão de metano em nanotubos de carbono não é instantânea. Ela segue uma sequência distinta de eventos em nível atômico, governada pela interação entre o gás e o catalisador de Ni-Co.

Craqueamento Catalítico

O processo começa quando o gás metano entra em contato com a superfície das nanopartículas ativas de Ni-Co.

A alta temperatura e as propriedades catalíticas do metal fazem com que as moléculas de metano se quebrem. Este processo de "craqueamento" remove o hidrogênio, liberando átomos de carbono ativos prontos para a síntese.

Dissolução e Difusão

Uma vez liberados, os átomos de carbono não formam uma estrutura imediatamente. Em vez disso, eles dissolvem-se nas partículas de metal de Ni-Co.

Impulsionados pelo gradiente de concentração, esses átomos difundem-se por todo o volume da nanopartícula. O metal atua como um reservatório, absorvendo carbono tanto quanto a água absorve sal.

Supersaturação e Precipitação

A partícula metálica eventualmente atinge um ponto crítico conhecido como supersaturação.

Nesta fase, o catalisador não consegue mais reter o carbono dissolvido. O excesso de carbono é expelido do metal, precipitando-se na forma de estruturas de grafite tubular — os nanotubos de carbono.

Determinantes da Qualidade do Nanotubo

As propriedades físicas dos nanotubos resultantes não são aleatórias. Elas são diretamente controladas pela estabilidade e qualidade da entrada de gás metano.

Controle da Densidade de Defeitos

A pureza do gás metano é a principal variável que afeta a integridade estrutural do nanotubo.

O metano de alta pureza garante um suprimento consistente de átomos de carbono sem contaminantes. Variações na pureza correlacionam-se diretamente com a densidade de defeitos encontrada na rede de carbono final.

Definição da Estrutura da Parede

O número de paredes no nanotubo (por exemplo, parede única vs. parede múltipla) é influenciado pela entrega do gás.

A estabilidade do fluxo é crítica aqui. Uma taxa de fluxo estável mantém um nível consistente de saturação de carbono dentro do catalisador, o que dita o número de paredes resultante dos nanotubos.

Compreendendo os Compromissos

Embora o mecanismo seja direto, alcançar uma síntese de alta qualidade requer o equilíbrio de variáveis de processo delicadas.

O Equilíbrio de Saturação

O processo depende inteiramente de a partícula de Ni-Co atingir a supersaturação.

Se o suprimento de carbono for muito baixo (devido a baixo fluxo), a precipitação pode estagnar. Inversamente, inconsistências na alimentação podem interromper a precipitação uniforme necessária para estruturas tubulares consistentes.

Sensibilidade à Qualidade da Matéria-Prima

O mecanismo é altamente sensível às entradas. Como o catalisador deve absorver e extrudar átomos de carbono, quaisquer impurezas no metano podem interferir no processo de difusão.

Essa sensibilidade significa que pureza e estabilidade do fluxo não são apenas detalhes operacionais — são os fatores definidores do grau final do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua síntese de nanotubos de carbono dopados com Ni-Co, você deve ajustar suas entradas com base na característica estrutural específica que deseja priorizar.

- Se seu foco principal é Integridade Estrutural (Baixos Defeitos): Priorize a pureza de sua fonte de metano para minimizar erros em nível atômico na rede de carbono.

- Se seu foco principal é Geometria Específica (Número de Paredes): Concentre-se na estabilidade do fluxo do gás para garantir uma taxa constante de saturação e precipitação.

Ao controlar rigorosamente a pureza e o fluxo do metano, você comanda a taxa de difusão dentro do catalisador e dita a qualidade do nanotubo final.

Tabela Resumo:

| Estágio | Processo | Resultado |

|---|---|---|

| Craqueamento Catalítico | Metano em contato com nanopartículas de Ni-Co | Hidrogênio é removido; átomos de carbono ativos são liberados |

| Dissolução & Difusão | Átomos de carbono entram no catalisador metálico | Carbono se dissolve e se move pelo volume da nanopartícula |

| Precipitação | Catalisador atinge supersaturação | Carbono é expelido como estruturas de grafite tubular |

| Otimização | Controle de pureza e estabilidade do fluxo de gás | Dita a densidade de defeitos e a espessura da parede do nanotubo |

Eleve Sua Síntese de Nanomateriais com a KINTEK

O crescimento preciso de nanotubos de carbono requer estabilidade térmica e controle de gás excepcionais. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD, todos projetados para suportar o delicado equilíbrio do craqueamento de metano e precipitação de carbono.

Apoiados por P&D e fabricação de especialistas, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta saturação consistente e integridade estrutural superior para seus nanotubos dopados com Ni-Co.

Pronto para otimizar sua síntese? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução de forno perfeita.

Guia Visual

Referências

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um processo de recozimento em alta temperatura em um forno a vácuo é necessário para CMSMs? Desbloqueie a Precisão da Membrana

- Qual é o objetivo técnico de realizar a oxidação térmica a 625 °C? Domínio da Precisão do Óxido de Túnel SiOx

- Por que um pirômetro óptico é necessário para monitorar a síntese de ligas de níquel-alumínio? Captura de Explosões Térmicas Rápidas

- Qual é o papel de um evaporador rotativo na extração do acetato de isopulegila? Protegendo a Pureza e a Estabilidade

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores

- Como um reator solvotérmico contribui para a síntese de nanofios de prata? Crescimento de Precisão para AgNWs de Alta Razão de Aspecto

- Qual é a função do resfriamento rápido após o tratamento térmico de alta temperatura? Controle Microestrutural Mestre AlSi10Mg

- Por que o resfriamento rápido com água é necessário após a compressão térmica? Capture Microestruturas Verdadeiras em Aço de Manganês Médio