O requisito crítico de equipamento para fornos de alta temperatura na síntese de biocarvão magnético é a capacidade de estabelecer e manter um ambiente completamente hermético e sem oxigênio. Seja empregando um forno de caixa ou um forno tubular, o equipamento deve apresentar mecanismos de vedação superiores e controle preciso de atmosfera para sustentar uma manta de nitrogênio em temperaturas de operação de aproximadamente 400°C.

O sucesso da síntese de biocarvão magnético é definido não apenas pelo calor, mas pela exclusão de oxigênio. Seu forno deve garantir um ambiente inerte para prevenir a perda de carbono e garantir que os óxidos de ferro sejam reduzidos especificamente à fase Fe3O4 fortemente magnética.

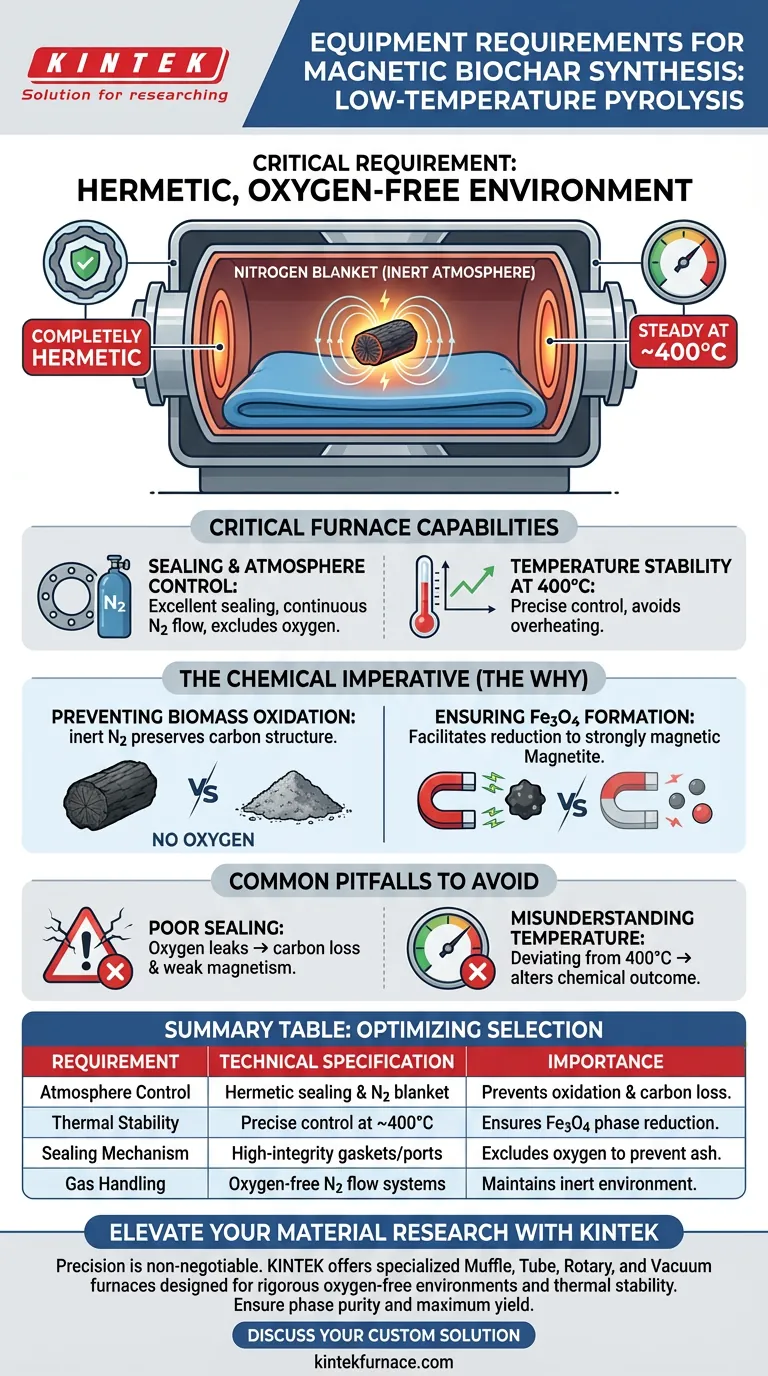

Capacidades Críticas do Forno

Para alcançar uma pirólise bem-sucedida a baixa temperatura, o hardware deve ir além do simples aquecimento. Ele deve servir como um reator que controla estritamente o ambiente químico.

Vedação e Controle de Atmosfera

O forno deve possuir excelentes capacidades de vedação. Fornos padrão com juntas de porta com vazamento ou portas não vedadas são inadequados para este processo.

O sistema deve suportar a introdução contínua de nitrogênio isento de oxigênio. Isso cria uma atmosfera inerte que é mantida durante todo o período de aquecimento.

Estabilidade de Temperatura a 400°C

Embora o equipamento seja classificado como um "forno de alta temperatura", este processo específico requer estabilidade em uma faixa inferior, tipicamente em torno de 400°C.

O forno deve ser capaz de manter essa temperatura de forma consistente. Essa estabilidade térmica é necessária para impulsionar a reação de pirólise sem superaquecer o material ou causar mudanças de fase indesejadas.

O Imperativo Químico

Entender o "porquê" por trás dessas especificações de equipamento ajuda na seleção da ferramenta certa. Os requisitos de equipamento são ditados estritamente pelas reações químicas necessárias para criar propriedades magnéticas.

Prevenindo a Oxidação da Biomassa

Se o forno permitir a entrada de oxigênio, o carbono da biomassa será consumido pela oxidação.

Em vez de formar biocarvão, o material será queimado em cinzas. Um ambiente de nitrogênio estritamente inerte preserva a estrutura de carbono da biomassa.

Garantindo a Formação de Fe3O4

A característica definidora do biocarvão magnético é a presença de Fe3O4 (Magnetita).

O ambiente do forno deve facilitar a redução dos óxidos de ferro a esta fase específica fortemente magnética. Se a atmosfera for descontrolada, o processo pode produzir impurezas não magnéticas em vez disso.

Erros Comuns a Evitar

Mesmo com equipamentos de alta qualidade, negligenciar os requisitos específicos da síntese de biocarvão magnético pode levar ao fracasso.

O Risco de Vedação Deficiente

Usar um forno com vedações degradadas é o ponto de falha mais comum. Mesmo uma pequena quantidade de oxigênio pode interromper o processo de redução.

Isso leva à formação de fases fracamente magnéticas ou à perda total da matriz de carbono.

Má Compreensão do Impacto da Temperatura

Definir a temperatura significativamente acima ou abaixo do alvo de 400°C pode alterar o resultado químico.

A precisão no ponto de ajuste térmico é necessária para atingir a janela de redução específica para a Magnetita.

Otimizando a Seleção do Seu Equipamento

Ao avaliar fornos para esta aplicação, priorize a integridade atmosférica em vez das capacidades máximas de temperatura.

- Se o seu foco principal é a Pureza de Fase: Garanta que o forno tenha um sistema de vedação verificado e de alta integridade para garantir a formação de Fe3O4 em vez de óxidos não magnéticos.

- Se o seu foco principal é o Rendimento: Priorize controles precisos de fluxo de nitrogênio para prevenir a oxidação e preservar estritamente a massa de carbono da biomassa.

O forno certo atua como um vaso protetor, protegendo a delicada transformação química do ferro e do carbono dos efeitos destrutivos do oxigênio.

Tabela Resumo:

| Requisito | Especificação Técnica | Importância na Síntese de Biocarvão Magnético |

|---|---|---|

| Controle de Atmosfera | Vedação hermética e manta de nitrogênio | Previne a oxidação da biomassa e a perda de carbono. |

| Estabilidade Térmica | Controle preciso a ~400°C | Garante a redução dos óxidos de ferro à fase Fe3O4 magnética. |

| Mecanismo de Vedação | Juntas/portas de alta integridade | Exclui oxigênio para prevenir a combustão em cinzas. |

| Manuseio de Gás | Sistemas de fluxo de N2 isento de oxigênio | Mantém o ambiente inerte durante todo o processo. |

Eleve a Sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável na síntese de biocarvão magnético. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos Muffle, Tubulares, Rotativos e a Vácuo especializados, projetados para fornecer os ambientes rigorosos sem oxigênio e a estabilidade térmica que sua síntese exige. Se você precisa de sistemas CVD padrão ou soluções de alta temperatura totalmente personalizáveis, nosso equipamento garante pureza de fase e rendimento máximo para as necessidades exclusivas do seu laboratório.

Pronto para otimizar seu processo de pirólise? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Ruixiang Wu, Qianwei Ke. Preparation and characterization of Ru-TiO<sub>2</sub>/PC/Fe<sub>3</sub>O<sub>4</sub> composite catalyst with enhanced photocatalytic performance and magnetic recoverability under simulated solar light. DOI: 10.1039/d4ra07712a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a precisão de um sistema de controle de temperatura é crítica na brasagem de cobre? Garanta juntas perfeitas sempre.

- Qual é a importância de usar um controlador de fluxo de massa de gás de alta precisão para o fluxo de hidrogênio? | Master Uniform Thermal Reduction

- Qual é a função dos fornos industriais no tratamento de solução de alumínio 7075? Domine a Resistência do Material

- O que é manutenção preventiva de um forno? Uma estratégia proativa para desempenho máximo

- Qual é a importância do pré-aquecimento do molde? Domine o Controle Térmico para Compósitos de Matriz de Alumínio

- Qual é a importância de usar diferentes tamanhos de ampolas de trabalho de aço? Precisão vs. Eficiência em Pesquisa de Laboratório

- Como um sistema de controle de temperatura de alta precisão contribui para a síntese de NMC? Precisão em Experimentos In-Situ de DRX

- Como funcionam os fornos de controle de temperatura de precisão para a cura de pré-formas de SiC-Ti3SiC2? Guia de Controle Térmico Especializado