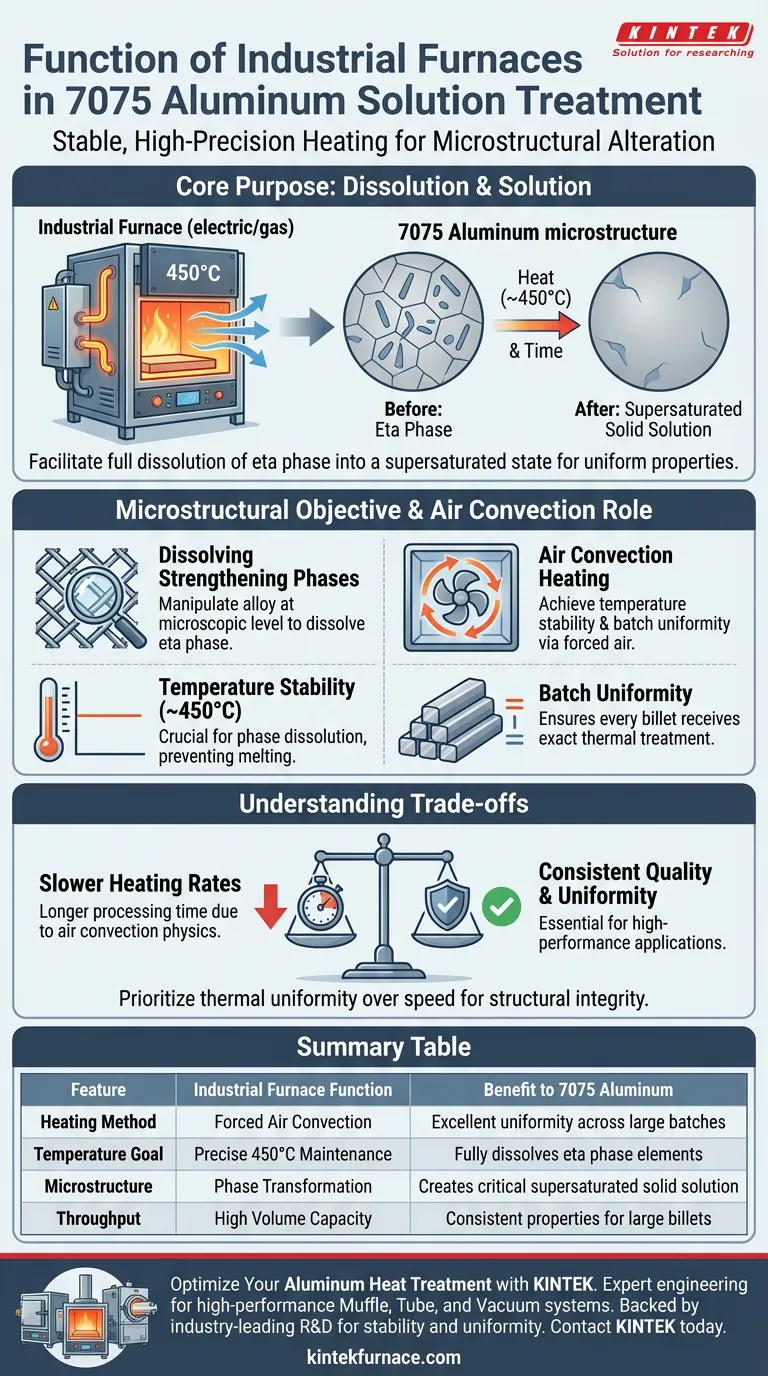

No tratamento convencional de solução da liga de alumínio 7075, fornos industriais elétricos ou a gás servem como ambientes de aquecimento estáveis e de alta precisão, projetados para alterar a microestrutura do metal. Sua função principal é manter uma temperatura de aproximadamente 450°C por convecção de ar, permitindo que os elementos de fortalecimento internos se dissolvam completamente na matriz de alumínio.

O propósito central desses fornos é facilitar a dissolução da fase eta para criar uma solução sólida supersaturada, garantindo que grandes lotes de tarugos atinjam propriedades mecânicas uniformes, apesar da taxa de aquecimento mais lenta.

O Objetivo Microestrutural

Dissolvendo as Fases de Fortalecimento

O objetivo fundamental do uso desses fornos é manipular a liga em nível microscópico.

Componentes específicos de fortalecimento interno, conhecidos como fase eta, devem ser completamente dissolvidos para preparar o metal para processos de envelhecimento subsequentes.

Criando uma Solução Sólida Supersaturada

Ao manter a liga em altas temperaturas, o forno força essas fases distintas a se fundirem com o alumínio.

Isso resulta em uma solução sólida supersaturada, que é o estado precursor crítico necessário para alcançar as características de alta resistência associadas ao alumínio 7075.

O Papel do Aquecimento por Convecção de Ar

Alcançando Estabilidade de Temperatura

Fornos industriais utilizam aquecimento por convecção de ar para criar um ambiente térmico altamente estável.

Manter a temperatura especificamente em torno de 450°C é crucial; desvios podem falhar em dissolver as fases ou levar à fusão das fronteiras de grão.

Garantindo Uniformidade do Lote

Uma vantagem chave do forno convencional é sua capacidade de lidar com volume.

O mecanismo de convecção garante excelente uniformidade de temperatura em toda a câmara, garantindo que cada tarugo em um grande lote receba exatamente o mesmo tratamento térmico.

Entendendo os Compromissos

Taxas de Aquecimento Mais Lentas

Embora esses fornos se destaquem em uniformidade e estabilidade, eles não são a opção mais rápida disponível.

O método de convecção de ar cria uma taxa de aquecimento mais lenta em comparação com tecnologias de aquecimento alternativas e mais diretas.

Eficiência vs. Tempo de Ciclo

Essa taxa mais lenta significa que o tempo total de processamento para o tratamento de solução é mais longo.

Os operadores devem aceitar tempos de ciclo estendidos como o "custo" para garantir a qualidade consistente e a dissolução de fases necessárias para aplicações aeroespaciais ou estruturais de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o uso de fornos elétricos ou a gás industriais para alumínio 7075, considere suas prioridades de produção:

- Se seu foco principal é a consistência do material: Confie nesses fornos para garantir que cada peça em um grande lote atinja o estado supersaturado necessário sem gradientes térmicos.

- Se seu foco principal é a velocidade do ciclo: Reconheça que a física da convecção de ar imporá um gargalo nas taxas de aquecimento, exigindo um agendamento cuidadoso para manter a produtividade.

O sucesso no tratamento de solução reside em priorizar a uniformidade térmica sobre a velocidade de aquecimento para garantir a integridade estrutural da liga final.

Tabela Resumo:

| Característica | Função do Forno Industrial | Benefício para Alumínio 7075 |

|---|---|---|

| Método de Aquecimento | Convecção de Ar Forçada | Garante excelente uniformidade de temperatura em grandes lotes |

| Meta de Temperatura | Manutenção Precisa de 450°C | Dissolve completamente os elementos de fortalecimento da fase eta |

| Microestrutura | Transformação de Fase | Cria a solução sólida supersaturada crítica |

| Produtividade | Capacidade de Alto Volume | Propriedades mecânicas consistentes para tarugos industriais grandes |

Otimize Seu Tratamento Térmico de Alumínio com a KINTEK

Alcançar a solução sólida supersaturada perfeita requer precisão que apenas engenharia especializada pode fornecer. A KINTEK fornece sistemas de Muffle, Tubo e Vácuo de alto desempenho projetados especificamente para as rigorosas demandas do tratamento de solução de alumínio 7075.

Apoiados por P&D líder na indústria, nossos fornos oferecem a estabilidade e uniformidade de temperatura essenciais para aplicações aeroespaciais e estruturais. Se você precisa de uma configuração padrão ou de uma solução de alta temperatura totalmente personalizada, fornecemos o equipamento que transforma a ciência dos materiais em sucesso industrial.

Pronto para elevar suas propriedades de material? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de processamento térmico.

Guia Visual

Referências

- Hao Wu, Richard Turner. Microstructure Characterisation and Modelling of Pre-Forging Solution Treatment of 7075 Aluminium Alloy Using Novel Heating Methods. DOI: 10.3390/jmmp9010002

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que o controle preciso de temperatura é crítico para o crescimento de MnBi2Te4? Garanta o sucesso na cristalização pelo método de fluxo

- Qual é o uso da cerâmica dentária? Obtenha Restaurações com Aparência Natural, Duráveis e Biocompatíveis

- Qual é a função de uma estufa de secagem a ar quente de laboratório no tratamento de TiO2? Garanta a Qualidade Uniforme das Nanopartículas

- Como o gás argônio de alta pureza afeta a produção de pó de magnésio ultrafino em métodos de evaporação-condensação? Domine o Controle do Tamanho das Partículas

- Por que um forno de convecção forçada é necessário no fluxo de trabalho de preparação de pós? Otimize seus materiais termoelétricos

- Quais são as vantagens do pó de nióbio HDH em ligas de Ti-Nb? Otimizar Custos e Microestrutura

- Qual o papel de um medidor LCR de alta frequência na análise da CIS de cerâmicas SSBSN? Desvendando Segredos Microestruturais

- Qual é o papel de uma autoclave de aço inoxidável de alta temperatura na síntese de Ferrita de Cobre (CuFe2O4)?