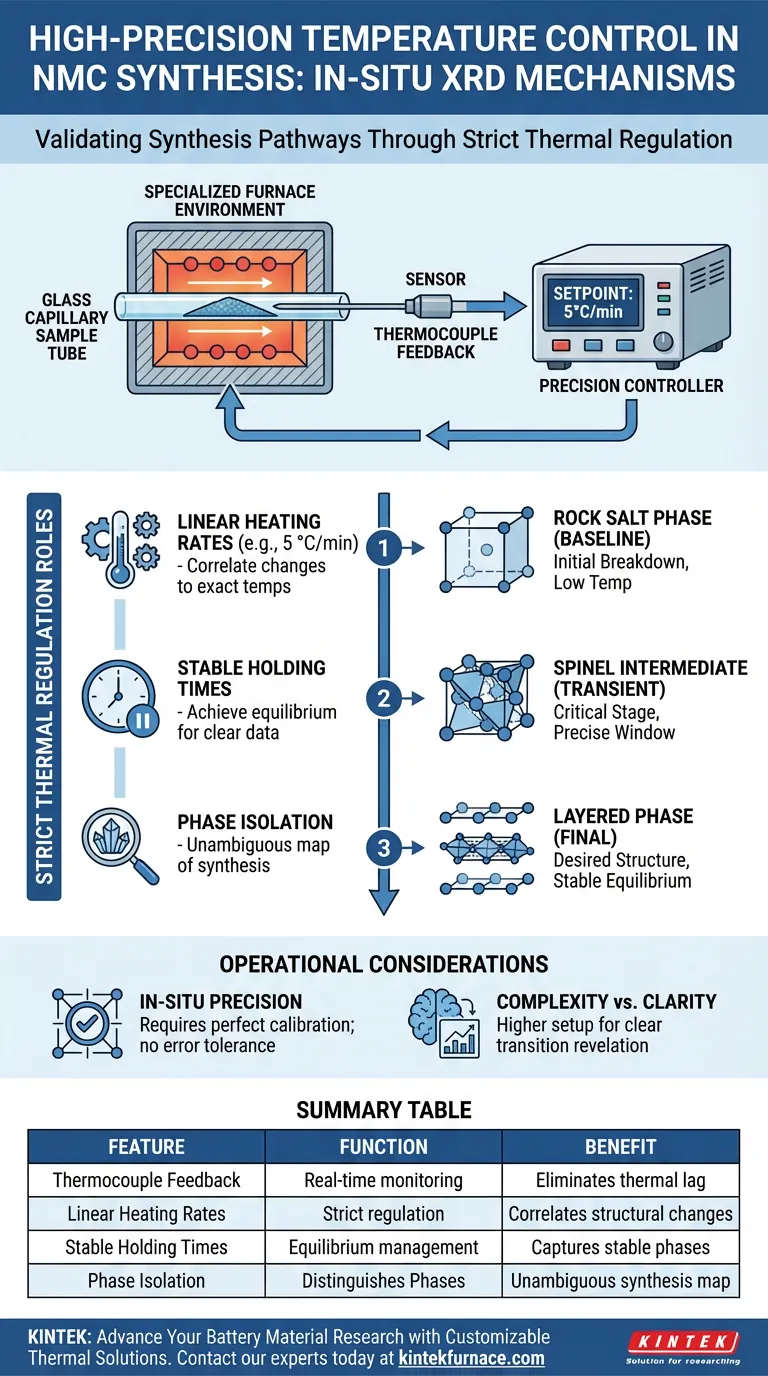

O controle de temperatura de alta precisão é o fator definitivo na validação dos mecanismos de síntese de materiais catódicos de Níquel Manganês Cobalto (NMC). Ao integrar feedback de termopar em configurações de difração de raios X (DRX) com aquecimento in-situ, os pesquisadores podem regular rigorosamente as taxas de aquecimento e os tempos de permanência para identificar os momentos exatos em que as transformações estruturais ocorrem dentro de um capilar de amostra.

Ao impor parâmetros térmicos rigorosos, este sistema permite o isolamento preciso de mudanças críticas de fase — especificamente as transições entre as fases de sal-gema, espinélio e em camadas — fornecendo um mapa inequívoco da via de síntese seca.

O Papel da Regulação Térmica Rigorosa

Integração do Feedback de Termopar

O núcleo deste sistema reside no uso de loops de feedback de termopar. Esta tecnologia monitora continuamente o ambiente da amostra para garantir que a temperatura real corresponda ao ponto de ajuste programado. Ela elimina as suposições frequentemente associadas ao atraso térmico em experimentos de alta temperatura.

Controle das Taxas de Aquecimento

O controle preciso permite a regulação rigorosa de taxas de aquecimento específicas, como 5 °C/min. Manter uma taxa de rampa consistente é essencial para distinguir entre eventos cinéticos e estabilidade termodinâmica. Sem essa linearidade, os pesquisadores não conseguem correlacionar com precisão mudanças estruturais específicas a pontos de temperatura específicos.

Gerenciamento dos Tempos de Permanência

Além da rampa, o sistema gerencia os tempos de permanência das amostras contidas no capilar. Períodos de permanência estáveis permitem que o material atinja o equilíbrio em temperaturas específicas. Isso garante que os dados de difração capturados representem uma transição de fase concluída, em vez de um estado transitório.

Mapeamento da Via de Síntese de NMC

Detecção da Fase Sal-Gema

O valor principal dessa precisão é a capacidade de capturar o surgimento da fase sal-gema. Ao fixar a temperatura onde essa fase aparece, os pesquisadores estabelecem a linha de base para a reação de síntese. Essa fase geralmente representa a decomposição inicial dos precursores.

Observação do Intermediário de Espinélio

Talvez a contribuição mais crítica seja a identificação da fase intermediária de espinélio. Essa fase transitória pode ser facilmente perdida se a temperatura ultrapassar o limite ou flutuar. O controle preciso desacelera a janela de observação, permitindo que a DRX registre a estrutura cristalina distinta do intermediário antes que ele se transforme ainda mais.

Confirmação da Fase em Camadas

Finalmente, o sistema valida a formação da fase em camadas desejada. O controle preciso da temperatura garante que o material recebeu energia térmica suficiente para se ordenar corretamente sem degradar. Isso confirma a conclusão bem-sucedida da via de síntese seca.

Considerações Operacionais e Compromissos

A Necessidade de Precisão "In-Situ"

Embora poderoso, este método depende fortemente da regulação rigorosa do ambiente dentro de um pequeno capilar. O compromisso é que o sistema deve ser perfeitamente calibrado; qualquer erro no feedback do termopar pode levar a uma interpretação errônea da temperatura de transição de fase.

Complexidade vs. Clareza

Alcançar esse nível de precisão adiciona complexidade à configuração experimental em comparação com métodos ex-situ. No entanto, a "revelação clara" das vias de transição é impossível sem ela. Os pesquisadores devem aceitar os requisitos de configuração mais elevados para obter visibilidade da evolução dinâmica do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar o controle de temperatura de alta precisão de forma eficaz em sua pesquisa de NMC:

- Se o seu foco principal é determinar a cinética da reação: Priorize a regulação rigorosa das taxas de aquecimento (por exemplo, 5 °C/min) para observar a rapidez com que as fases se transformam.

- Se o seu foco principal é identificar estruturas intermediárias: Concentre-se em otimizar os tempos de permanência em pontos de transição previstos para capturar dados de difração de alta qualidade da fase intermediária de espinélio.

Este sistema transforma a temperatura de uma simples variável em uma ferramenta analítica precisa, concedendo-lhe total clareza sobre a formação de materiais catódicos de alto desempenho.

Tabela Resumo:

| Recurso | Função na Síntese de NMC | Benefício para a Pesquisa |

|---|---|---|

| Feedback de Termopar | Monitoramento do ambiente em tempo real | Elimina atraso térmico e suposições |

| Taxas de Aquecimento Lineares | Regulação rigorosa (por exemplo, 5 °C/min) | Correlaciona mudanças estruturais a temperaturas exatas |

| Tempos de Permanência Estáveis | Gerenciamento de equilíbrio no capilar | Captura dados de difração de fases estáveis |

| Isolamento de Fase | Distingue Sal-Gema, Espinélio, em Camadas | Mapa inequívoco da via de síntese seca |

Avançe Sua Pesquisa de Materiais de Bateria com a KINTEK

O controle preciso da temperatura é a diferença entre adivinhar uma reação e testemunhar um avanço. Na KINTEK, nos especializamos em fornecer soluções térmicas de alto desempenho necessárias para experimentos in-situ sensíveis.

Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às demandas rigorosas do seu laboratório. Esteja você mapeando a síntese de NMC ou desenvolvendo materiais de próxima geração, nossos fornos de alta temperatura oferecem a estabilidade e a precisão das quais seus dados dependem.

Pronto para elevar sua precisão térmica? Entre em contato com nossos especialistas hoje para encontrar a solução personalizada perfeita para suas necessidades exclusivas de pesquisa.

Guia Visual

Referências

- Svena Yu, J. R. Dahn. In‐Situ Heating X‐Ray Diffraction of LiNi<sub>0.6</sub>Mn<sub>0.3</sub>Co<sub>0.1</sub>O<sub>2</sub> and LiNi<sub>0.7</sub>Mn<sub>0.3</sub>O<sub>2</sub> Made Using the All‐Dry Synthesis Process. DOI: 10.1002/smtd.202500632

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Que tipo de ambiente de reação é necessário para a síntese de vidros de calcogenetos Ge-Se-Tl-Sb? | KINTEK

- Qual é a função principal de um forno de queda de alta precisão? Simulação de Cinética de Fundição Flash Mestra

- Qual é a desvantagem da cerâmica dentária? Pesando Custo, Resistência e Estética

- Como os materiais compósitos de vitrocerâmica proporcionam uma imobilização superior de REE-MA? Aumentar a Estabilidade e o Desempenho dos Resíduos

- Como o tratamento térmico alcalino aprimorado com oxigênio beneficia a polpa de celulose de alta pureza? Alcance um Rendimento Superior de Fibras

- Por que é necessário um forno de secagem por convecção forçada para experimentos de umidade em concreto? Alcançar precisão de linha de base precisa

- Por que é usado um forno de precisão para secar caroços de cereja lavados? Desbloqueie a Produção Superior de Carvão Ativado