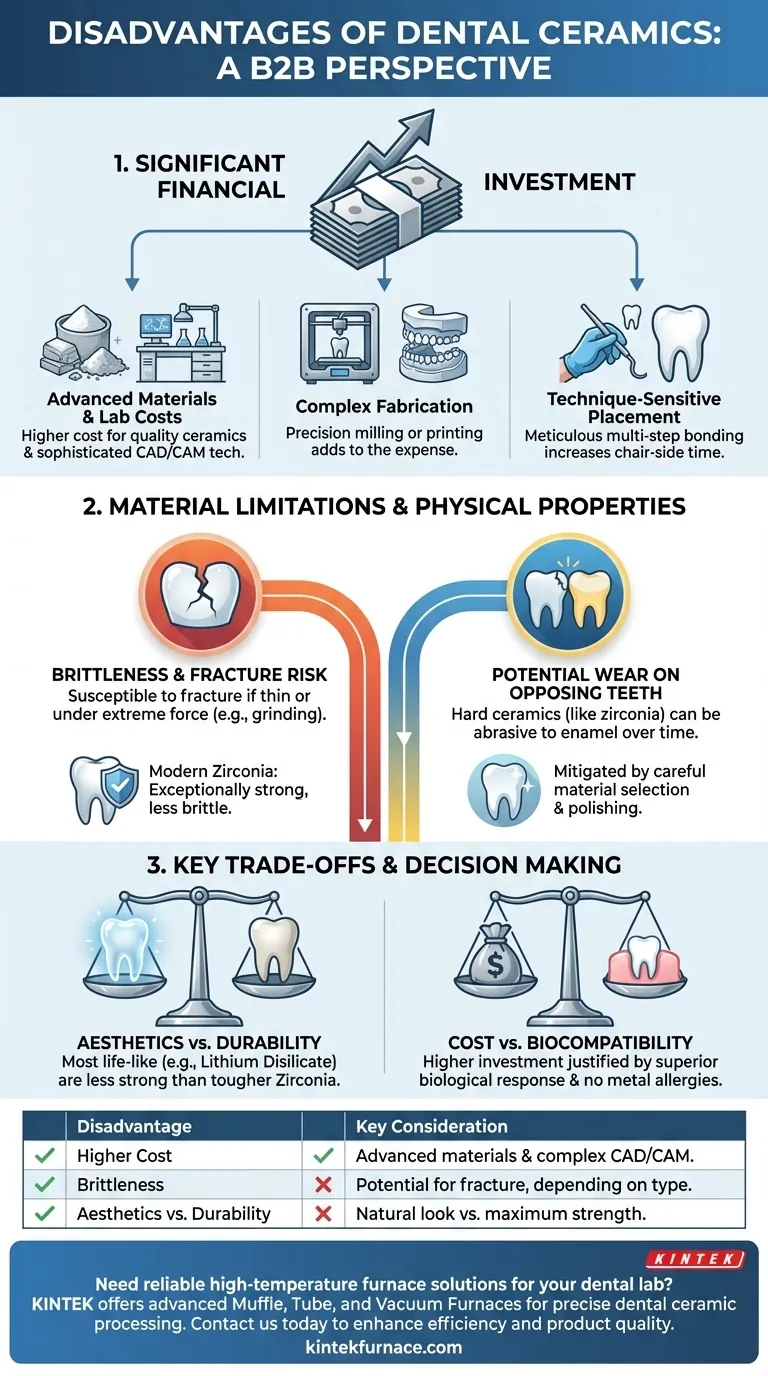

A principal desvantagem da cerâmica dentária é o seu custo mais elevado em comparação com opções tradicionais como as restaurações de porcelana fundida sobre metal. Este custo acrescido deve-se a materiais mais sofisticados e a processos de fabricação laboratorial mais complexos. Além disso, embora as cerâmicas modernas sejam incrivelmente resistentes, alguns tipos podem ser mais frágeis do que os seus equivalentes à base de metal, criando um potencial de fratura sob força extrema.

Embora as cerâmicas dentárias ofereçam estética e biocompatibilidade inigualáveis, elas representam um investimento financeiro significativo. O desafio central não é simplesmente o custo, mas sim compreender que diferentes tipos de cerâmicas têm diferentes forças, fraquezas e usos ideais dentro da boca.

A Desvantagem Central: Investimento Financeiro

O inconveniente mais imediato e tangível para qualquer paciente que considere restaurações cerâmicas é o preço. Isto não é arbitrário; reflete a tecnologia avançada e a precisão necessárias para as criar.

Porque é que as Restaurações Cerâmicas São Mais Caras

O custo laboratorial de uma coroa totalmente cerâmica de alta qualidade é significativamente superior ao de uma coroa tradicional de porcelana fundida sobre metal (PFM). Isto deve-se ao preço das matérias-primas e à sofisticada tecnologia CAD/CAM (Desenho Assistido por Computador/Fabricação Assistida por Computador) necessária para fresar ou imprimir a restauração com alta precisão.

O Impacto do Tempo na Cadeira do Dentista

A colocação de uma coroa cerâmica é frequentemente mais sensível à técnica do que a cimentação de uma coroa PFM. Obter um resultado duradouro e resistente requer um meticuloso processo de colagem de várias etapas, o que pode consumir mais tempo e experiência do dentista. Este tempo clínico adicional contribui para o custo geral mais elevado repassado ao paciente.

Compreender as Limitações do Material

Para além do custo, é fundamental compreender as propriedades físicas das cerâmicas. O termo "cerâmica" abrange uma vasta gama de materiais, desde porcelanas semelhantes a vidro a zircónia de alta resistência, cada um com o seu próprio perfil.

Fragilidade e Risco de Fratura

As cerâmicas são, por natureza, mais frágeis do que os metais. Embora tenham alta resistência à compressão (resistindo às forças de mordida), podem ser suscetíveis à fratura se o material for demasiado fino ou for submetido a forças pesadas e agudas. Esta é uma preocupação primordial para pacientes que rangem ou apertam os dentes.

No entanto, materiais modernos como a zircónia monolítica são excecionalmente resistentes e à prova de fratura, tornando-os uma excelente escolha para os dentes posteriores (molares) que suportam a maior força.

Potencial Desgaste nos Dentes Opostos

Algumas das cerâmicas mais duras, particularmente certos tipos de zircónia, podem ser abrasivas para o esmalte do dente natural oposto ao longo do tempo. Os dentistas mitigam isto selecionando cuidadosamente o material certo e garantindo que a mordida está perfeitamente polida, mas continua a ser uma consideração no planeamento do tratamento.

Compreender as Compensações

A escolha de um material dentário nunca se trata de encontrar uma opção "perfeita", mas sim de equilibrar prioridades concorrentes. As cerâmicas destacam-se em algumas áreas e exigem compromissos noutras.

Estética vs. Durabilidade

Esta é a compensação central. As cerâmicas mais bonitas e com aparência natural (como a porcelana feldspática ou o dissilicato de lítio) são altamente translúcidas, imitando perfeitamente o esmalte natural. No entanto, geralmente não são tão resistentes quanto as cerâmicas de zircónia, mais opacas, mas mais resistentes. Os materiais mais fortes podem não ser a primeira escolha para um dente anterior altamente visível.

Custo vs. Biocompatibilidade

As cerâmicas são altamente biocompatíveis, o que significa que são inertes e não reagem com os tecidos do corpo. Isto elimina o risco de alergias a metais ou da linha escura na gengiva que por vezes pode aparecer com as coroas PFM. Para muitos, este resultado biológico e estético superior justifica o custo mais elevado.

Fazer a Escolha Certa para o Seu Objetivo

O material "melhor" depende inteiramente da localização do dente e das suas prioridades pessoais. Use este guia para facilitar uma conversa com o seu profissional dentário.

- Se o seu foco principal for a estética (por exemplo, para um dente da frente): Uma cerâmica altamente translúcida como o dissilicato de lítio (por exemplo, E.max) é frequentemente a escolha ideal, onde a sua aparência natural é fundamental.

- Se o seu foco principal for a resistência (por exemplo, para um molar posterior): Uma coroa de zircónia sólida e monolítica oferece uma durabilidade excecional para suportar forças de mastigação pesadas, tornando-a um investimento fiável a longo prazo.

- Se o seu foco principal for o orçamento: Uma coroa de porcelana fundida sobre metal (PFM) continua a ser uma opção forte, fiável e económica, embora envolva uma concessão na estética e biocompatibilidade.

Compreender estas compensações chave permite-lhe trabalhar com o seu dentista para selecionar a solução que melhor se alinha com a sua saúde, objetivos estéticos e orçamento.

Tabela de Resumo:

| Desvantagem | Consideração Principal |

|---|---|

| Custo Mais Elevado | Devido a materiais avançados e fabricação complexa CAD/CAM. |

| Fragilidade | Potencial de fratura sob força extrema, dependendo do tipo de cerâmica. |

| Compensação Estética vs. Durabilidade | As cerâmicas com aparência mais natural podem não ser as mais resistentes. |

Precisa de um parceiro fiável para as soluções de fornos de alta temperatura do seu laboratório dentário? A KINTEK compreende que a criação de cerâmicas dentárias superiores requer um processamento térmico preciso. Os nossos Fornos de Mufa, Tubo e Vácuo avançados, apoiados por capacidades de personalização profundas, são concebidos para satisfazer as exigências rigorosas do processamento de materiais dentários, garantindo resultados consistentes e durabilidade. Contacte-nos hoje para discutir como as nossas soluções podem melhorar a eficiência e a qualidade do produto do seu laboratório. Entre em contacto através do nosso Formulário de Contacto

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas