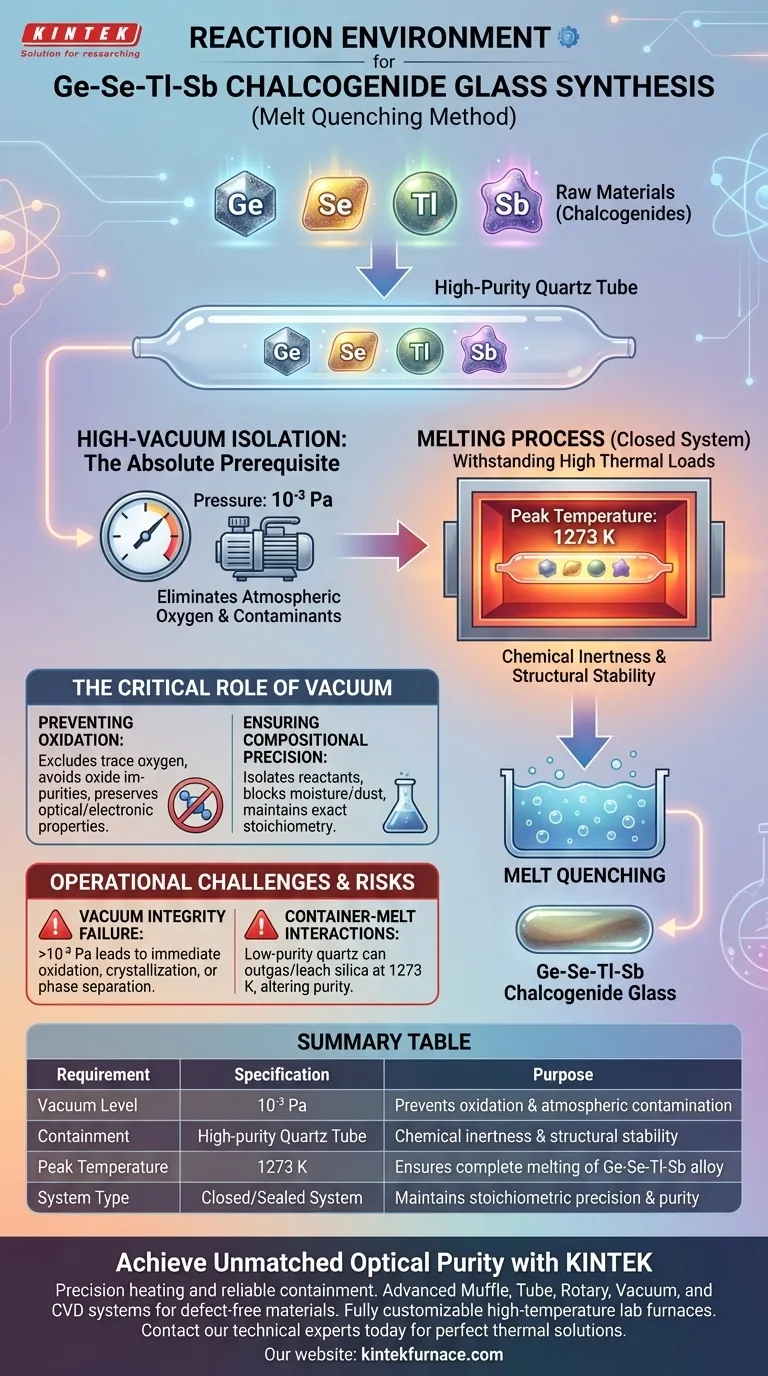

Isolamento em alto vácuo é o pré-requisito absoluto para a síntese de vidros de calcogenetos Ge-Se-Tl-Sb por têmpera por fusão. Especificamente, a reação requer a selagem das matérias-primas dentro de tubos de quartzo de alta pureza que foram evacuados para uma pressão de 10⁻³ Pa. Este ambiente selado e livre de oxigênio é mantido durante todo o processo de fusão, que atinge temperaturas tão altas quanto 1273 K.

A síntese de vidro de calcogeneto de alta pureza depende de um sistema fechado sob alto vácuo (10⁻³ Pa) para eliminar completamente o oxigênio atmosférico e contaminantes, prevenindo a oxidação e garantindo uma composição precisa da liga durante a fusão em alta temperatura.

O Papel Crítico do Ambiente de Vácuo

Prevenção da Oxidação

A função principal do vácuo de 10⁻³ Pa é a exclusão de oxigênio.

Os elementos calcogenetos (Ge, Se, Tl, Sb) são altamente suscetíveis à oxidação em temperaturas elevadas. Mesmo quantidades mínimas de oxigênio atmosférico podem reagir com a fusão, criando impurezas de óxido que degradam as propriedades ópticas e eletrônicas do vidro final.

Garantia de Precisão Compositiva

Além da oxidação, o ambiente selado protege a estequiometria da liga.

Ao isolar os reagentes em um sistema fechado de quartzo, você impede a introdução de umidade atmosférica e poeira. Isso garante que a composição final do vidro corresponda estritamente à proporção pretendida de Ge-Se-Tl-Sb sem contaminação externa.

Suporte a Altas Cargas Térmicas

O ambiente de reação deve manter sua integridade sob calor extremo.

O processo de síntese envolve o aquecimento dos materiais a 1273 K. O quartzo de alta pureza é selecionado como material de contenção porque permanece quimicamente inerte e estruturalmente estável nessas temperaturas, ao contrário do vidro comum ou cerâmicas inferiores.

Desafios Operacionais e Riscos

Falha na Integridade do Vácuo

O sucesso da síntese é binário; se o vácuo for comprometido, o material é arruinado.

Se a pressão subir acima de 10⁻³ Pa devido a um microvazamento ou selagem inadequada, a oxidação ocorrerá imediatamente. Isso geralmente resulta em cristalização ou separação de fases, em vez da formação de um vidro homogêneo.

Interações Recipiente-Fusão

Embora o quartzo seja robusto, ele não é invencível.

A 1273 K, a fusão reativa está em contato direto com as paredes do tubo. É vital usar quartzo de alta pureza para evitar que o próprio tubo libere gases ou lixivie sílica na fusão de calcogeneto, o que alteraria o índice de refração e a pureza do vidro.

Garantindo o Sucesso da Síntese

Para obter resultados ideais com vidros Ge-Se-Tl-Sb, você deve priorizar a qualidade de seus sistemas de contenção e evacuação.

- Se o seu foco principal for pureza óptica: Garanta que seu sistema de vácuo possa sustentar de forma confiável 10⁻³ Pa ou menos para eliminar bandas de absorção causadas por óxidos.

- Se o seu foco principal for estabilidade mecânica: Verifique se as ampolas de quartzo são classificadas para temperaturas acima de 1273 K para evitar ruptura durante a fase de têmpera por fusão.

A adesão rigorosa aos protocolos de alto vácuo é a única maneira de garantir um vidro de calcogeneto homogêneo e livre de defeitos.

Tabela Resumo:

| Requisito | Especificação | Propósito |

|---|---|---|

| Nível de Vácuo | 10⁻³ Pa | Previne oxidação e contaminação atmosférica |

| Contenção | Tubo de Quartzo de Alta Pureza | Inércia química e estabilidade estrutural |

| Temperatura de Pico | 1273 K | Garante a fusão completa da liga Ge-Se-Tl-Sb |

| Tipo de Sistema | Sistema Fechado/Selado | Mantém precisão estequiométrica e pureza |

Alcance Pureza Óptica Inigualável com KINTEK

A síntese em alto vácuo de vidros de calcogeneto exige aquecimento de precisão e contenção confiável. A KINTEK fornece a tecnologia avançada necessária para garantir que seus materiais permaneçam livres de defeitos. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, bem como fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de síntese.

Pronto para elevar sua pesquisa de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são alguns tipos comuns de fornos de batelada? Encontre a Sua Solução Perfeita de Tratamento Térmico

- Como o calor induzido é gerado em um material condutor exposto a um campo magnético? Domine o Aquecimento Rápido e Sem Contato

- Qual o papel do papel de grafite em experimentos de condensação de vapor de magnésio? Uma chave para coleta e análise de alta pureza

- Qual é a função de um reator hidrotermal de alta pressão na síntese de hidrocarvao? Desbloqueie a Transformação da Biomassa

- Como um forno de metalurgia de superfície por plasma consegue a infiltração? Engenharia de Ligações de Difusão de Alto Desempenho

- Por que o pré-aquecimento de um molde metálico a 660 °C é necessário para compósitos bimétalicos Al/Cu? Desbloqueie uma forte ligação química

- Por que a síntese hidrotermal é utilizada para a produção de ZIF-8? Controle da Pureza e Uniformidade dos Nanocristais

- Qual é o mecanismo do pó de leito no sinteramento de LLZO? Otimizar a Estabilidade do Lítio e a Pureza da Fase