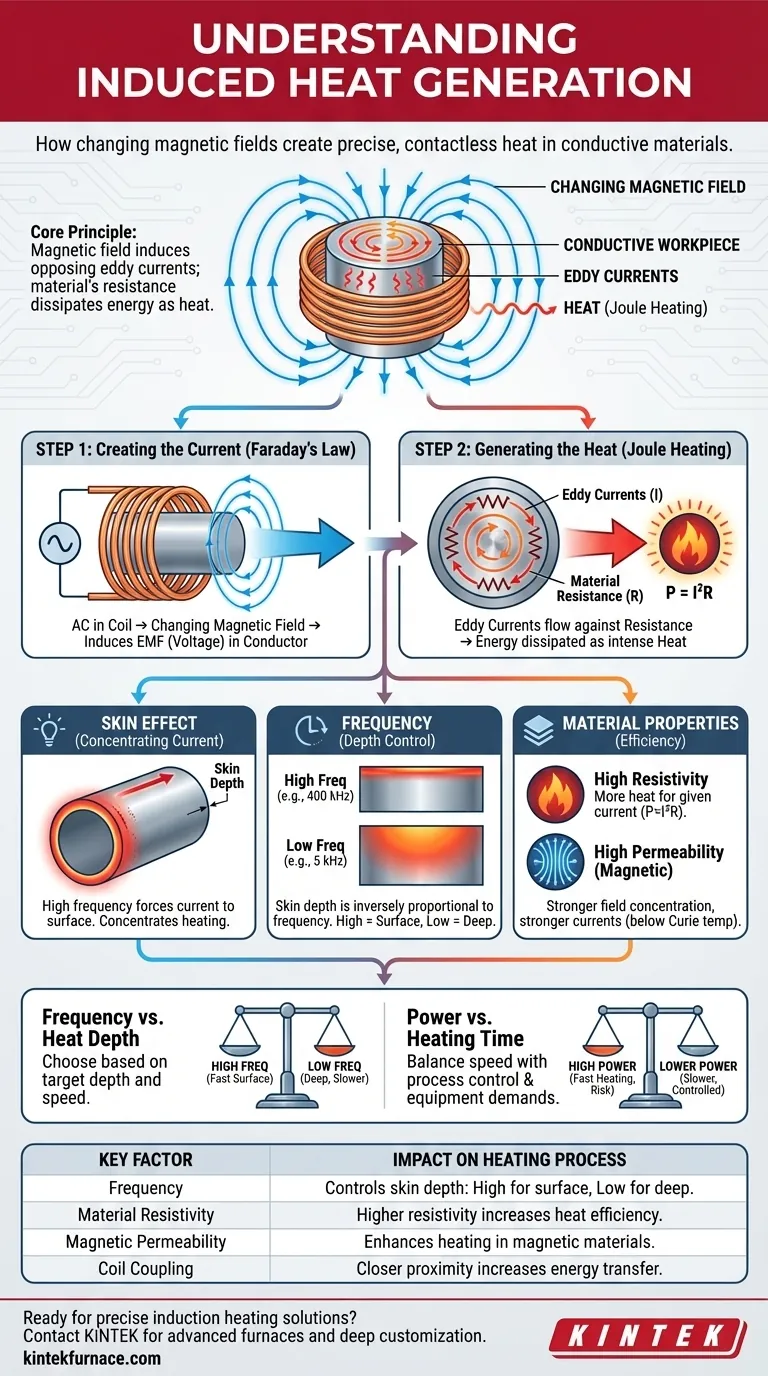

Em sua essência, o calor induzido é o resultado de um campo magnético variável que cria correntes elétricas dentro de um material condutor. A própria resistência elétrica do material se opõe a essas correntes, causando atrito em nível atômico que se manifesta como calor. Este processo, conhecido como aquecimento Joule, permite um aquecimento rápido e sem contato, concentrado exatamente onde é necessário.

Um campo magnético que muda rapidamente induz correntes elétricas localizadas e em espiral — conhecidas como correntes parasitas — perto da superfície do material. A resistência inerente do material ao fluxo dessas correntes é o que gera o calor intenso.

O Processo Físico em Duas Etapas

Para entender o aquecimento por indução, devemos analisar dois princípios físicos distintos, mas conectados: indução eletromagnética e aquecimento resistivo.

Etapa 1: Criando a Corrente (Lei de Faraday)

O processo começa com um indutor, tipicamente uma bobina de cobre, através da qual passa uma corrente alternada (CA) de alta frequência.

Esta CA gera um campo magnético poderoso e que muda rapidamente no espaço ao redor da bobina. Quando um material condutor (a peça de trabalho) é colocado dentro deste campo, a mágica acontece.

De acordo com a Lei de Indução de Faraday, um campo magnético variável que passa por um condutor induzirá uma tensão, ou força eletromotriz (FEM), dentro desse condutor.

Etapa 2: Gerando o Calor (Aquecimento Joule)

Essa tensão induzida força os elétrons dentro do material a se moverem, criando laços fechados de corrente elétrica. Estas são chamadas de correntes parasitas porque se assemelham a redemoinhos em um fluido.

Nenhum material é um condutor perfeito; todos possuem alguma resistência elétrica. À medida que as correntes parasitas fluem através dessa resistência, a energia é dissipada na forma de calor.

Este fenômeno é descrito pelo princípio do aquecimento Joule (P = I²R), onde a potência convertida em calor (P) é proporcional ao quadrado da corrente (I) multiplicado pela resistência (R).

Fatores Chave que Controlam o Calor Induzido

A eficiência e as características do aquecimento por indução não são acidentais. Elas são controladas por vários fatores interconectados.

O Efeito Pelicular: Concentrando a Corrente

Nas altas frequências usadas no aquecimento por indução, as correntes parasitas não fluem uniformemente através do material. Elas são forçadas a fluir em uma fina camada perto da superfície.

Este fenômeno é conhecido como efeito pelicular. Ele concentra a corrente, e, portanto, o aquecimento, em uma região de superfície bem definida.

O Papel da Frequência

A profundidade desta camada aquecida, conhecida como profundidade de penetração, é inversamente proporcional à frequência do campo magnético alternado.

Uma alta frequência resulta em uma profundidade de penetração muito fina, concentrando imensa potência na superfície para aplicações como endurecimento superficial. Uma baixa frequência permite que o calor penetre mais profundamente na peça, adequado para fusão ou aquecimento em massa.

O Impacto das Propriedades do Material

A resistividade de um material influencia diretamente a quantidade de calor gerado. Uma resistividade mais alta leva a mais calor para uma dada quantidade de corrente parasita, tornando o aquecimento mais eficiente.

Para materiais magnéticos como ferro e aço, a alta permeabilidade magnética fortalece dramaticamente a concentração do campo magnético abaixo da temperatura de Curie, levando a correntes parasitas muito mais fortes e um aquecimento muito mais eficiente.

Compreendendo as Compensações

Escolher os parâmetros certos para o aquecimento por indução envolve equilibrar fatores concorrentes para alcançar o resultado desejado.

Frequência vs. Profundidade do Calor

A compensação mais crítica é a frequência. Altas frequências proporcionam um aquecimento superficial extremamente rápido, mas não conseguem aquecer efetivamente o núcleo de uma peça grande. Baixas frequências penetram mais profundamente, mas aquecem todo o volume mais lentamente.

Potência vs. Tempo de Aquecimento

Aplicar mais potência aumentará a magnitude das correntes parasitas, aquecendo a peça muito mais rapidamente de acordo com a relação I². No entanto, isso requer uma fonte de alimentação mais robusta e pode arriscar o superaquecimento ou danos à superfície se não for controlado cuidadosamente.

Acoplamento e Geometria da Bobina

A eficiência da transferência de energia depende inteiramente do acoplamento, ou proximidade da bobina de indução com a peça de trabalho. Uma bobina mais próxima transfere energia de forma mais eficiente, mas aumenta o risco de arco. A forma da bobina também deve ser projetada para se ajustar à peça, a fim de garantir que o campo magnético seja entregue onde necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios permite controlar a aplicação de energia térmica com notável precisão.

- Se o seu foco principal é o endurecimento superficial rápido: Use frequências muito altas (100 kHz a 400 kHz+) para concentrar calor intenso em uma camada superficial rasa.

- Se o seu foco principal é o aquecimento profundo e em massa ou fusão: Use frequências mais baixas (1 kHz a 50 kHz) para obter uma maior profundidade de penetração e aquecer a peça de forma mais uniforme.

- Se o seu foco principal é aquecer uma forma complexa: Projete uma bobina de indução personalizada que se adapte à geometria da peça de trabalho para garantir uma transferência de energia uniforme e eficiente.

Ao dominar a interação entre frequência, potência e propriedades do material, você pode transformar a indução de um fenômeno físico em uma ferramenta de engenharia precisa e poderosa.

Tabela Resumo:

| Fator Chave | Impacto no Processo de Aquecimento |

|---|---|

| Frequência | Controla a profundidade de penetração: alta frequência para aquecimento superficial, baixa frequência para penetração profunda. |

| Resistividade do Material | Maior resistividade aumenta a eficiência da geração de calor. |

| Permeabilidade Magnética | Aumenta o aquecimento em materiais magnéticos abaixo da temperatura de Curie. |

| Acoplamento da Bobina | Proximidade maior aumenta a eficiência da transferência de energia e a taxa de aquecimento. |

Pronto para aplicar aquecimento por indução preciso e localizado aos seus desafios de processamento térmico? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Se você precisa de endurecimento superficial rápido com indução de alta frequência ou aquecimento profundo e uniforme para aplicações de fusão, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda. Deixe nossos especialistas ajudá-lo a otimizar a frequência, potência e design da bobina para máxima eficiência. Entre em contato conosco hoje para discutir como nossas soluções de aquecimento por indução podem aprimorar o desempenho e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência