Os tipos mais comuns de fornos de batelada são os fornos tipo caixa, poço, carro-fundo e sino. Cada um desses designs é construído especificamente para resolver desafios específicos de manuseio e processamento de materiais, desde o tratamento de peças pequenas e de uso geral até o processamento de componentes industriais maciços. A escolha certa é determinada pelo tamanho, forma e peso de suas peças, bem como pelo ciclo de tratamento térmico específico exigido.

A decisão central na seleção de um forno de batelada não é sobre encontrar o "melhor" forno, mas sobre combinar precisamente a arquitetura do forno com sua realidade operacional—a geometria de suas peças, o método de carregamento e o nível de controle atmosférico que seu processo exige.

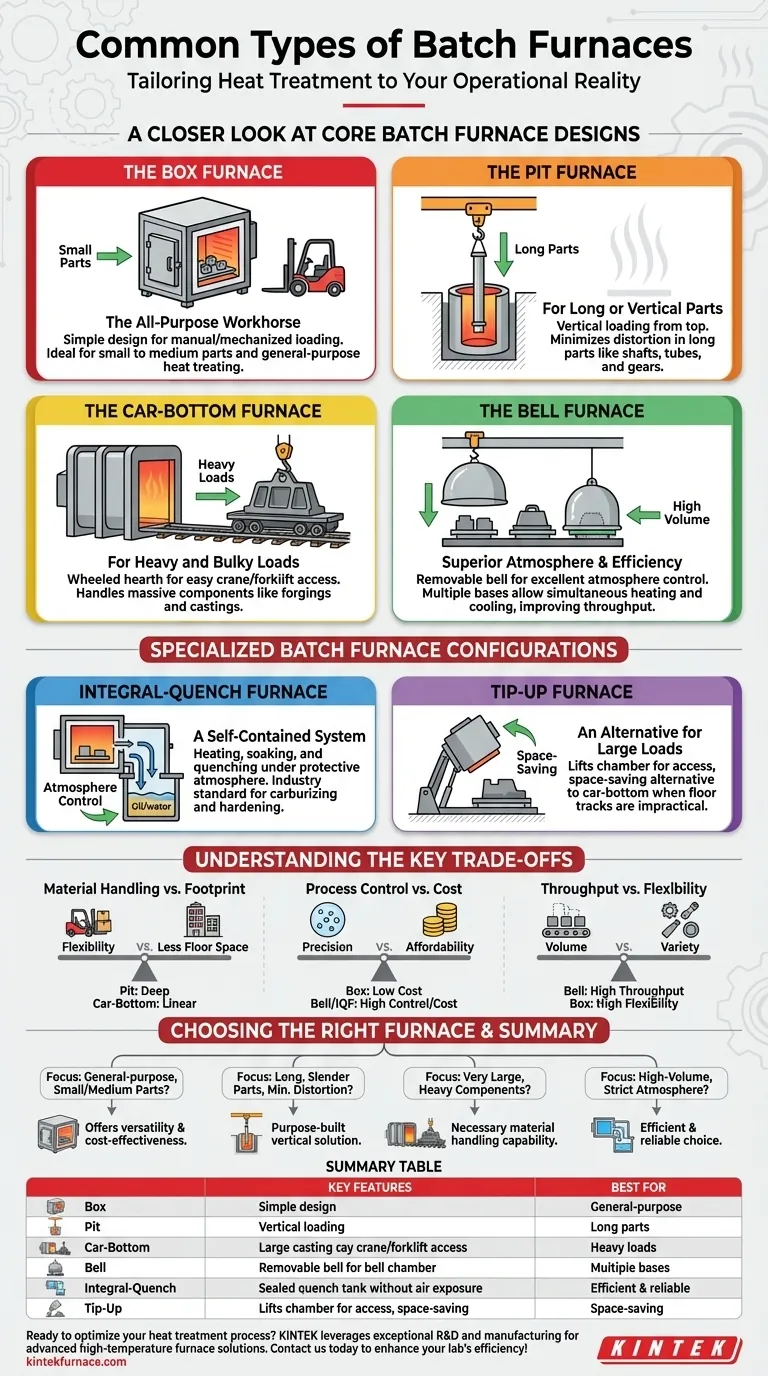

Uma Análise Mais Detalhada dos Projetos de Fornos de Batelada Essenciais

Um forno de batelada processa uma única carga, ou "batelada", de material por vez. A diferença fundamental entre os tipos reside em como são configurados e como essa batelada é carregada, aquecida e descarregada.

O Forno Tipo Caixa: O Cavalo de Batalha Multiuso

O forno tipo caixa é o design mais simples, essencialmente uma câmara isolada com uma porta de um lado para carregamento e descarregamento. Sua simplicidade o torna incrivelmente versátil.

Esses fornos são ideais para uma ampla variedade de aplicações de tratamento térmico envolvendo peças pequenas a médias que podem ser carregadas manualmente ou colocadas em uma bandeja com uma empilhadeira. Versões especializadas, conhecidas como fornos tipo caixa mecanizados, podem incluir carregadores integrados e tanques de têmpera.

O Forno Tipo Poço: Para Peças Longas ou Verticais

Um forno tipo poço é um forno cilíndrico instalado em um poço, com sua abertura no nível do chão. As peças são carregadas verticalmente pelo topo, geralmente usando uma ponte rolante.

Essa orientação vertical é sua principal vantagem. É a solução ideal para peças longas e esbeltas, como eixos, tubos e engrenagens, pois permite que sejam suspensas ou fixadas verticalmente para minimizar o empenamento e a distorção durante o aquecimento.

O Forno Carro-Fundo: Para Cargas Pesadas e Volumosas

O forno carro-fundo, também conhecido como forno tipo carro, é projetado para lidar com cargas extremamente grandes e pesadas. O piso do forno, ou lar, é construído sobre um "carro" com rodas que se move sobre trilhos.

Para carregá-lo, o carro é retirado do corpo principal do forno, proporcionando acesso desimpedido para pontes rolantes ou empilhadeiras grandes. É o padrão para o tratamento de componentes maciços, como grandes forjados, fundidos e fabricações complexas que são muito pesados ou volumosos para outros designs.

O Forno Tipo Sino: Atmosfera e Eficiência Superiores

Um forno tipo sino possui uma base estacionária de suporte de carga e uma câmara de aquecimento removível, ou "sino", que é abaixada sobre a carga.

Este design oferece dois benefícios principais. Primeiro, proporciona uma vedação excelente, tornando-o superior para processos que exigem atmosferas rigidamente controladas durante ciclos longos. Segundo, um único sino pode atender a múltiplas bases, permitindo que uma carga esfrie sob atmosfera enquanto outra está sendo aquecida, melhorando significativamente a eficiência operacional.

Configurações Especializadas de Fornos de Batelada

Além dos tipos principais, vários designs especializados abordam necessidades de processo mais específicas.

O Forno de Têmpera Integral: Um Sistema Autônomo

O forno de têmpera integral é uma unidade altamente eficiente e autônoma. É essencialmente um forno tipo caixa com um vestíbulo selado e um tanque de têmpera integrado preenchido com óleo, água ou sal.

Todo o processo—aquecimento, encharque e têmpera—ocorre sob uma atmosfera protetora sem expor as peças quentes ao ar. Isso o torna o padrão da indústria para processos como cementação, carbonitretação e têmpera neutra, onde a química da superfície e o brilho são críticos.

O Forno Tipo Tip-Up: Uma Alternativa para Grandes Cargas

Semelhante em aplicação a um forno carro-fundo, um forno tipo tip-up levanta toda a sua câmara de aquecimento para cima e para longe de um lar estacionário. Isso proporciona excelente acesso para carregar peças pesadas e pode ser uma alternativa que economiza espaço onde trilhos no chão para um carro não são práticos.

Compreendendo as Principais Trocas

Escolher um forno envolve equilibrar fatores concorrentes. O que se ganha em uma área, muitas vezes se troca por outra.

Manuseio de Materiais vs. Pegada

Um forno tipo poço economiza espaço valioso no chão, mas requer uma fundação profunda e espaço livre suficiente para uma ponte rolante. Um forno carro-fundo, por outro lado, requer uma quantidade significativa de espaço linear no chão para acomodar o carro e seus trilhos.

Controle de Processo vs. Custo

Um forno tipo caixa simples é econômico e flexível para trabalhos de uso geral. No entanto, alcançar o controle de atmosfera de alta pureza de um forno tipo sino ou o fluxo de processo contínuo de um forno de têmpera integral requer um sistema mais complexo e caro.

Produção vs. Flexibilidade

Um forno tipo sino com múltiplas bases pode aumentar drasticamente a produção para ciclos longos e repetíveis. Um forno tipo caixa padrão, no entanto, oferece maior flexibilidade para uma oficina que lida com uma ampla variedade de peças com diferentes requisitos de processo todos os dias.

Escolhendo o Forno Certo para o Seu Processo

Sua decisão final deve ser guiada por uma clara compreensão do seu principal objetivo operacional.

- Se o seu foco principal é o tratamento térmico de uso geral de várias peças pequenas a médias: Um forno tipo caixa oferece a maior versatilidade e custo-benefício.

- Se o seu foco principal é o processamento de peças longas e esbeltas, como eixos, para minimizar a distorção: Um forno tipo poço é a solução construída para essa finalidade.

- Se o seu foco principal é o tratamento de componentes muito grandes, pesados ou volumosos: Um forno carro-fundo fornece a capacidade necessária de manuseio de materiais.

- Se o seu foco principal é o processamento de alto volume com controle rigoroso da atmosfera, como cementação: Um forno de têmpera integral é a escolha mais eficiente e confiável.

Ao combinar o design do forno com a geometria específica de sua peça, necessidades de manuseio e requisitos de processo, você garante uma operação de tratamento térmico eficiente e eficaz.

Tabela Resumo:

| Tipo | Características Principais | Melhor Para |

|---|---|---|

| Forno Tipo Caixa | Design simples, versátil, carregamento manual ou mecanizado | Peças pequenas a médias, tratamento térmico de uso geral |

| Forno Tipo Poço | Carregamento vertical, instalado em poço, minimiza distorção | Peças longas ou esbeltas, como eixos e tubos |

| Forno Carro-Fundo | Lar sobre rodas para cargas pesadas, acessível por ponte rolante | Componentes grandes e pesados, como forjados e fundidos |

| Forno Tipo Sino | Sino removível, excelente controle de atmosfera, eficiente com múltiplas bases | Processos de alto volume que exigem controle rigoroso da atmosfera |

| Forno de Têmpera Integral | Tanque de têmpera integrado, autônomo, atmosfera protetora | Cementação, carbonitretação, têmpera neutra |

| Forno Tipo Tip-Up | Eleva a câmara para acesso, alternativa que economiza espaço | Cargas pesadas onde trilhos para carro são impraticáveis |

Pronto para otimizar seu processo de tratamento térmico? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui fornos tipo Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer você esteja lidando com peças pequenas ou componentes industriais maciços, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos de batelada podem aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica