O pré-aquecimento do molde metálico a 660 °C é uma medida crítica de controle de processo projetada para gerenciar o tempo de solidificação e garantir a integridade metalúrgica. Ao manter a temperatura do molde próxima ao ponto de fusão do alumínio, você evita que o metal fundido congele imediatamente ao contato, criando o ambiente térmico necessário para uma reação química em vez de um simples ajuste físico.

A obtenção de um compósito Al/Cu durável requer mais do que proximidade física; exige uma ligação química. O pré-aquecimento do molde é a variável crítica que atrasa a solidificação o suficiente para desencadear uma reação de difusão sólido-líquido na interface.

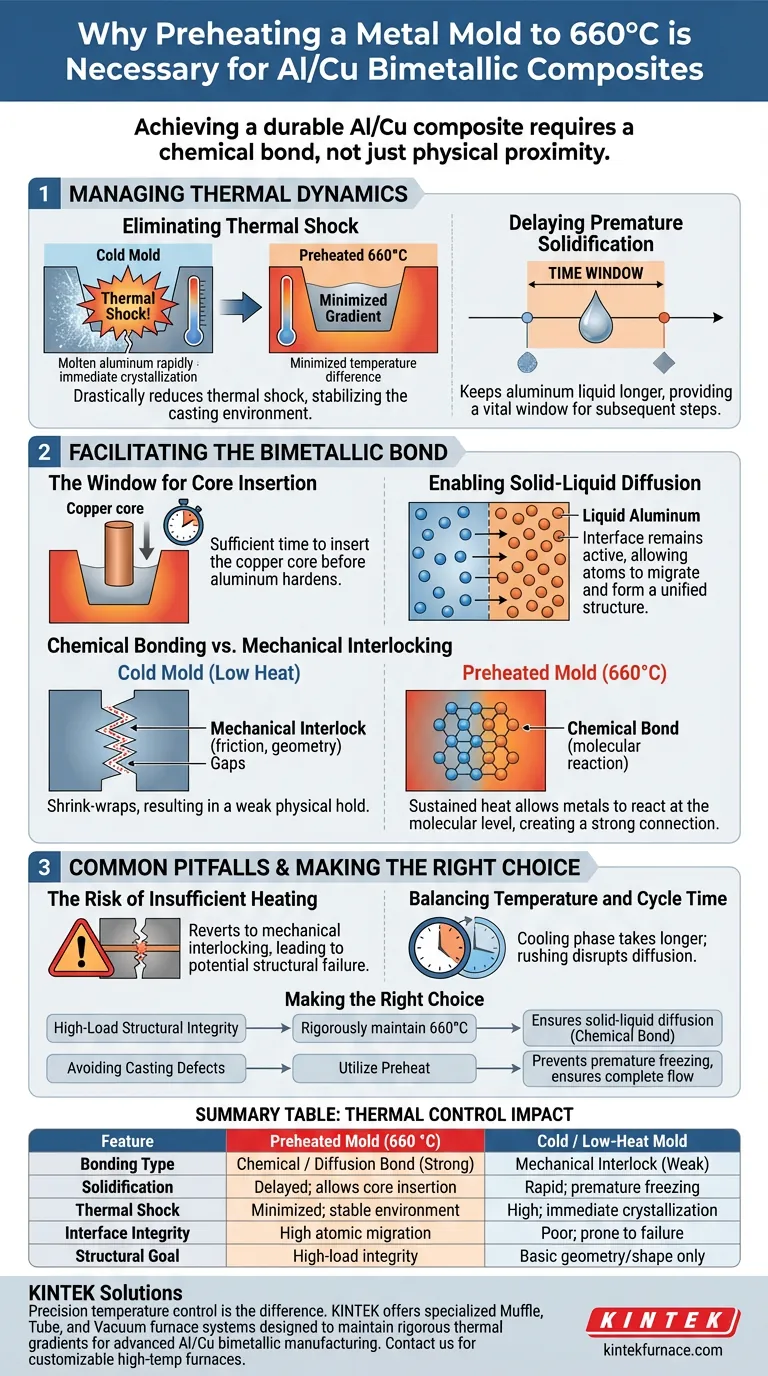

Gerenciando a Dinâmica Térmica

Eliminando o Choque Térmico

Quando o alumínio fundido entra em contato com um molde frio, a diferença de temperatura causa resfriamento rápido e cristalização imediata nas paredes do molde.

O pré-aquecimento do molde a 660 °C reduz drasticamente esse choque térmico. Ele garante que o gradiente térmico entre a massa fundida e o molde seja minimizado, estabilizando o ambiente de fundição.

Atrasando a Solidificação Prematura

O objetivo principal dessa alta temperatura de pré-aquecimento é manter o alumínio em estado líquido por um período mais longo.

Se o alumínio solidificar muito rapidamente, o processo de fundição congela antes que a estrutura composta possa ser formada adequadamente. Esse atraso fornece uma janela de tempo vital para as etapas subsequentes do processamento.

Facilitando a Ligação Bimétalica

A Janela para Inserção do Núcleo

A fabricação desses compósitos geralmente envolve a inserção de um núcleo de cobre na massa de alumínio fundido.

Como o molde pré-aquecido atrasa a solidificação, há tempo suficiente para inserir o núcleo de cobre sólido antes que o alumínio endureça ao redor dele. Sem esse atraso, a inserção seria fisicamente impossível ou resultaria em defeitos significativos.

Permitindo a Difusão Sólido-Líquido

A razão mais crítica para o pré-aquecimento é permitir a difusão entre o cobre sólido e o alumínio líquido.

A 660 °C, a interface entre os dois metais permanece ativa, permitindo que os átomos migrem através da fronteira. Esse movimento atômico é necessário para formar uma estrutura unificada.

Ligação Química vs. Intertravamento Mecânico

Sem pré-aquecimento, o alumínio se encolheria ao redor do cobre, resultando em um intertravamento mecânico. Esta é uma fixação física fraca que depende de atrito e geometria.

O pré-aquecimento facilita uma ligação química. O calor sustentado permite que os metais reajam no nível molecular, criando uma conexão significativamente mais forte e confiável.

Erros Comuns a Evitar

O Risco de Aquecimento Insuficiente

Se a temperatura do molde cair significativamente abaixo de 660 °C, o processo reverte para o intertravamento mecânico.

Você pode obter uma peça fundida que *parece* correta, mas a interface carecerá de continuidade química, levando a uma potencial falha estrutural sob estresse ou ciclos térmicos.

Equilibrando Temperatura e Tempo de Ciclo

Embora altas temperaturas sejam necessárias para a ligação, elas alteram fundamentalmente o ciclo de produção.

Os operadores devem levar em consideração o fato de que a fase de resfriamento levará mais tempo. Tentar apressar o resfriamento após a inserção pode interromper o processo de difusão que você trabalhou para estabelecer.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de fabricação, alinhe seus controles de temperatura com seus requisitos estruturais específicos:

- Se o seu foco principal é Integridade Estrutural de Alta Carga: mantenha rigorosamente o molde a 660 °C para garantir a difusão sólido-líquido necessária para uma ligação química verdadeira.

- Se o seu foco principal é Evitar Defeitos de Fundição: utilize o pré-aquecimento para evitar o congelamento prematuro, garantindo que o alumínio flua completamente ao redor do núcleo de cobre sem lacunas.

Ao tratar a temperatura como um ingrediente ativo no processo de ligação, você transforma uma simples fundição em um compósito de alto desempenho.

Tabela Resumo:

| Recurso | Molde Pré-aquecido (660 °C) | Molde Frio / Baixa Temperatura |

|---|---|---|

| Tipo de Ligação | Ligação Química / Difusão (Forte) | Intertravamento Mecânico (Fraco) |

| Solidificação | Atrasada; permite inserção do núcleo | Rápida; congelamento prematuro |

| Choque Térmico | Minimizado; ambiente estável | Alto; cristalização imediata |

| Integridade da Interface | Alta migração atômica | Baixa; propensa a falha estrutural |

| Objetivo Estrutural | Integridade de alta carga | Apenas geometria/forma básica |

O controle preciso da temperatura é a diferença entre um ajuste mecânico fraco e uma ligação química de alto desempenho. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas especializados de fornos de mufla, tubulares e a vácuo projetados para manter os rigorosos gradientes térmicos necessários para a fabricação avançada de bimétalicos Al/Cu. Se você precisa de uma configuração padrão ou de um forno de alta temperatura personalizável adaptado às suas necessidades de fundição exclusivas, nossa tecnologia garante que seus materiais atinjam a integridade estrutural máxima. Entre em contato com a KINTEK hoje mesmo para atualizar as capacidades de processamento térmico do seu laboratório!

Guia Visual

Referências

- Shima Ahmadzadeh Salout, S.M.H. Mirbagheri. Microstructural and mechanical characterization of Al/Cu interface in a bimetallic composite produced by compound casting. DOI: 10.1038/s41598-024-57849-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens de usar o método foil-fiber-foil para placas SiC/TB8? Produção Eficiente de Compósitos SiC/TB8

- Quais vantagens a pirólise em fase gasosa de hidrogênio oferece em relação ao gás inerte? Desbloqueie a Defuncionalização Superior do Carbono

- Como os resumos técnicos digitais auxiliam a comunidade científica? Desvendando os insights dos fornos de alta temperatura de laboratório

- Quais são as vantagens do resfriamento por gás inerte supersônico em DGCC? Transformando o Tratamento Térmico e o Controle da Microestrutura

- Qual é o propósito de usar uma estufa de secagem a vácuo? Maximizar a Carga de Medicamentos e Preservar Nanopartículas de Sílica Mesoporosa

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Qual é a necessidade de pré-aquecer materiais de reforço? Eliminar Defeitos em Ligas de Alumínio

- Como o controle preciso da temperatura afeta os híbridos de MoS2/rGO? Dominando a Morfologia de Nanomuros