O principal propósito de usar uma estufa de secagem a vácuo é evacuar completamente a umidade e os resíduos de solvente da estrutura interna dos poros das nanopartículas de sílica mesoporosa (MSNs) sem danificar o transportador.

Ao diminuir a pressão ambiental, este processo permite que os líquidos evaporem em temperaturas significativamente reduzidas. Isso garante que os poros estejam completamente vazios e acessíveis para a subsequente impregnação de licopeno, maximizando a capacidade de carga do medicamento.

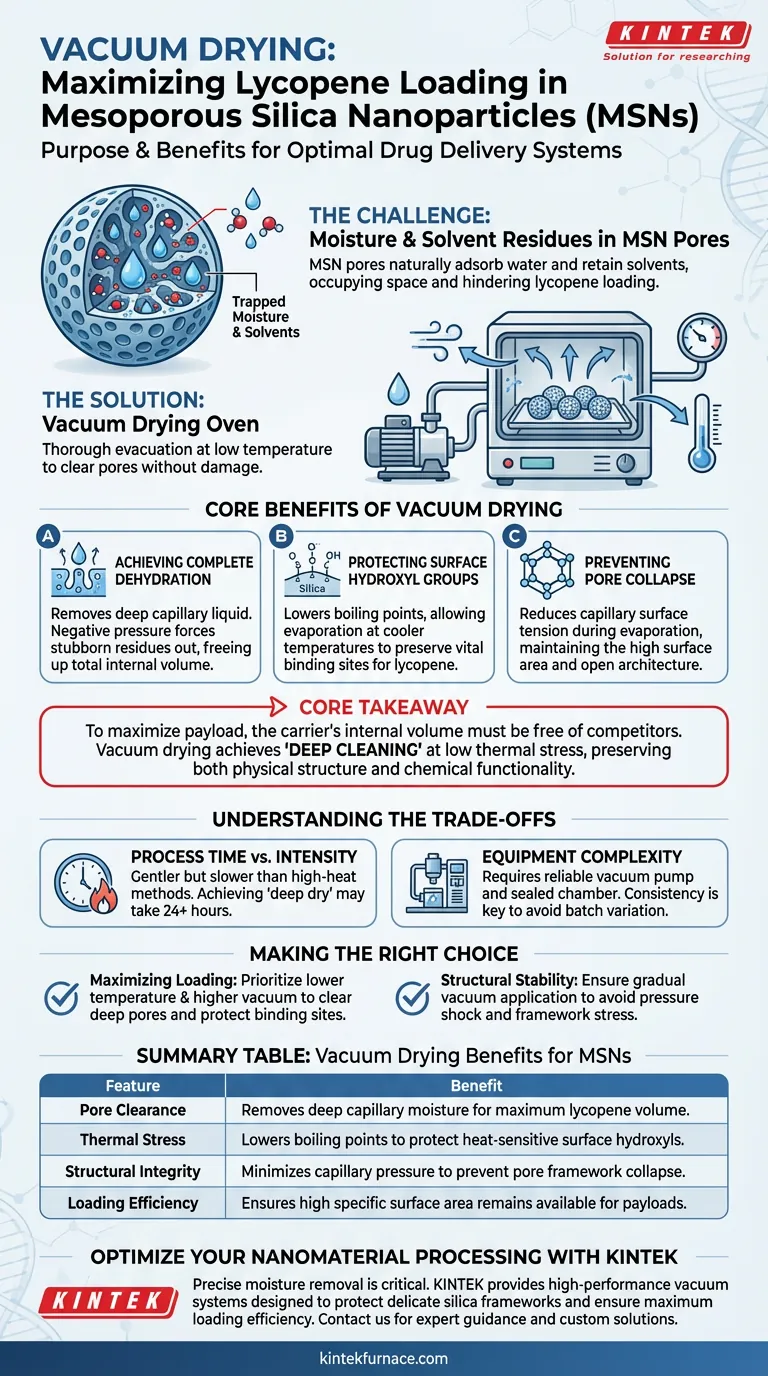

Ponto Principal Para maximizar a carga de um material como o licopeno, o volume interno do transportador deve estar livre de concorrentes como moléculas de água. A secagem a vácuo realiza essa "limpeza profunda" com baixo estresse térmico, preservando tanto a estrutura física dos poros quanto os grupos funcionais químicos necessários para uma ligação eficaz.

Preservando a Integridade Enquanto Maximiza o Volume

Alcançando a Desidratação Completa

Os poros microscópicos das nanopartículas de sílica mesoporosa atuam como reservatórios que naturalmente adsorvem água e retêm solventes.

Métodos de secagem padrão muitas vezes falham em remover o líquido preso no interior dessas estruturas capilares. Um ambiente de vácuo cria um gradiente de pressão negativa que força esses resíduos teimosos a volatilizar e sair dos poros, garantindo que o volume interno total esteja disponível para o licopeno que entra.

Protegendo os Grupos Hidroxila de Superfície

Para muitas MSNs, a presença de grupos hidroxila de superfície é vital para interagir e reter a carga do medicamento.

A secagem em alta temperatura pode degradar ou remover esses grupos funcionais. Ao utilizar a pressão de vácuo, o ponto de ebulição dos líquidos presos é reduzido, permitindo a evaporação em temperaturas mais baixas que deixam esses "ganchos" químicos críticos intactos.

Prevenindo o Colapso dos Poros

A secagem de um material altamente poroso cria uma pressão capilar significativa, que pode fazer com que a delicada estrutura de sílica encolha ou colapse.

A secagem a vácuo mitiga esse risco ao reduzir as forças de tensão superficial durante a evaporação. Isso preserva a alta área superficial específica e a arquitetura de poros abertos necessária para acomodar moléculas grandes como o licopeno.

Compreendendo os Compromissos

Tempo de Processo vs. Intensidade

Embora a secagem a vácuo seja mais suave para o material, geralmente é um processo mais lento em comparação com a secagem rápida em alta temperatura. Alcançar a "secagem profunda" necessária para limpar os microporos pode exigir uma duração estendida (geralmente 24 horas ou mais) em comparação com fornos de convecção padrão.

Complexidade do Equipamento

Ao contrário de fornos padrão, este método requer uma bomba de vácuo confiável e uma câmara selada capaz de manter pressão negativa. Vazamentos ou flutuações da bomba podem levar a uma secagem inconsistente, resultando em variação lote a lote na eficiência da carga do medicamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a carga ideal de licopeno, alinhe seus parâmetros de secagem com os requisitos específicos do seu material:

- Se o seu foco principal for Maximizar a Capacidade de Carga: Priorize uma configuração de temperatura mais baixa com um nível de vácuo mais alto para limpar os poros mais profundos sem degradar termicamente os sítios de ligação de superfície.

- Se o seu foco principal for Estabilidade Estrutural: Certifique-se de que o vácuo seja aplicado gradualmente para evitar mudanças bruscas de pressão que possam estressar a estrutura de sílica.

A secagem a vácuo não é apenas uma etapa de limpeza; é uma técnica de preservação estrutural que define o limite superior da sua eficiência de carga de medicamentos.

Tabela Resumo:

| Característica | Benefício da Secagem a Vácuo para MSNs |

|---|---|

| Limpeza dos Poros | Remove umidade capilar profunda para volume máximo de licopeno |

| Estresse Térmico | Reduz pontos de ebulição para proteger hidroxilas de superfície sensíveis ao calor |

| Integridade Estrutural | Minimiza a pressão capilar para prevenir o colapso da estrutura dos poros |

| Eficiência de Carga | Garante que a alta área superficial específica permaneça disponível para os materiais |

Otimize o Processamento do Seu Nanomaterial com a KINTEK

A remoção precisa de umidade é crucial para o sucesso dos seus sistemas de entrega de medicamentos. A KINTEK fornece sistemas de vácuo de alto desempenho projetados para proteger estruturas delicadas de sílica e garantir a máxima eficiência de carga. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas personalizáveis de Vácuo, Mufla, Tubo e CVD adaptados para pesquisa em escala de laboratório e aplicações industriais de alta temperatura.

Pronto para aumentar a eficiência e a integridade do material do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para orientação especializada e soluções personalizadas!

Guia Visual

Referências

- Gabriela Corrêa Carvalho, Marlus Chorilli. Physicochemical characterization of a lycopene‐loaded mesoporous silica nanoparticle formulation. DOI: 10.1002/nano.202300131

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que o controle preciso de temperatura constante é necessário durante o estágio de endurecimento da argamassa geopolimérica? Guia para o Sucesso

- Qual mecanismo causa a formação de microfissuras no clínquer de zinco durante o aquecimento por micro-ondas? Aumentar a Eficiência da Lixiviação

- Qual é o papel de um sistema de aquecimento de precisão na síntese de HEA? Alcançar uniformidade atômica a 220 °C

- Quais são as funções típicas realizadas por fornos de laboratório? Desbloqueie Processamento Térmico Preciso para os Seus Materiais

- Por que é necessário usar um forno de secagem a vácuo para cátodos de grafeno poroso? Garanta o desempenho máximo da bateria

- Por que um forno a vácuo de laboratório é necessário para a pasta de GO? Preservando a Integridade Química na Desidratação de Óxido de Grafeno

- Qual o papel de um forno de resistência de grafite de alta potência no tratamento de cerâmica de SiC? Alcance Cristalização Perfeita

- Por que usar congelamento com nitrogênio líquido e liofilização a vácuo para hidratação de cimento e biomassa? Preserve a Microestrutura Agora