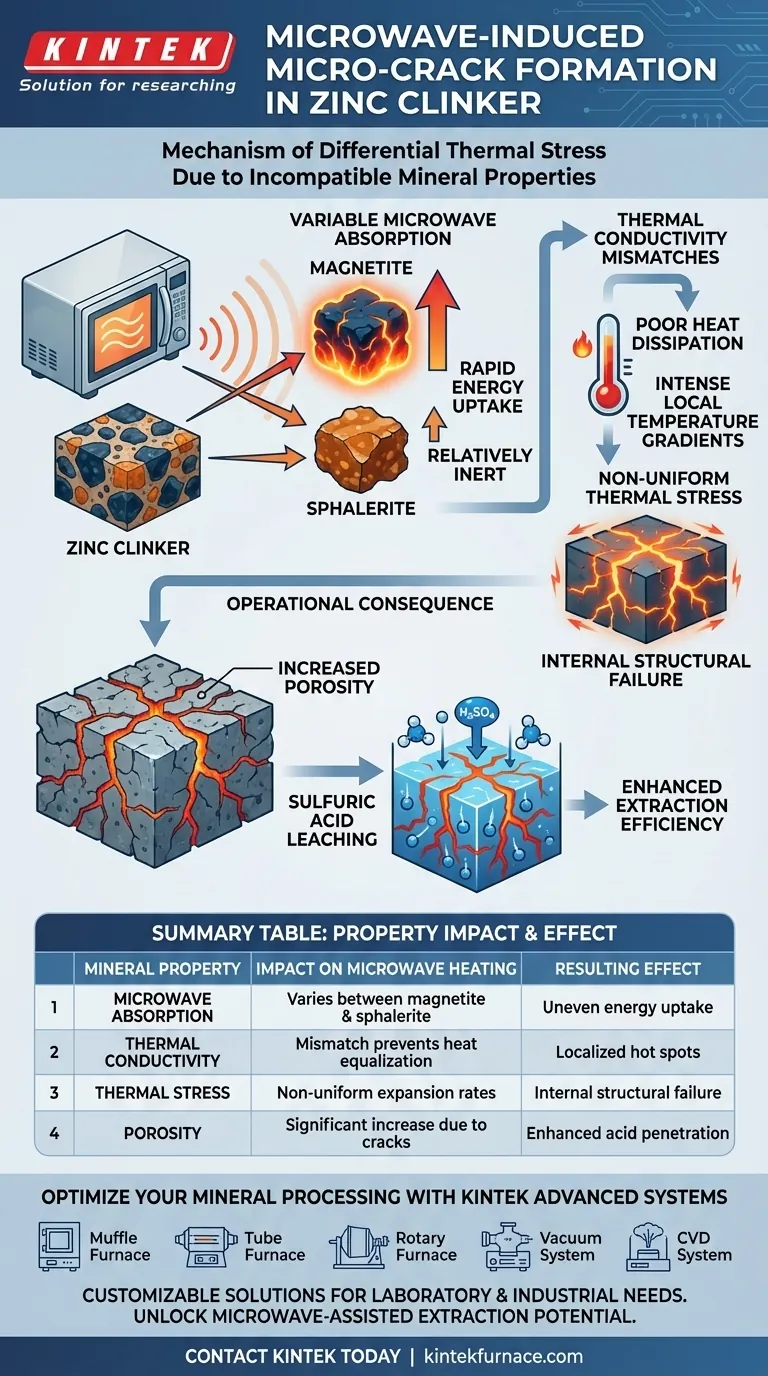

A formação de microfissuras no clínquer de zinco é o resultado direto de propriedades físicas incompatíveis entre os minerais constituintes quando expostos à energia de micro-ondas. Como componentes como magnetita e esfalerita respondem de forma diferente aos campos eletromagnéticos, eles aquecem em taxas desiguais, causando falha estrutural interna.

O mecanismo central é o estresse térmico diferencial. Variações nas capacidades de absorção de micro-ondas e condutividades térmicas entre os minerais criam gradientes de temperatura locais intensos, gerando tensões não uniformes que fraturam o clínquer.

A Física do Aquecimento Diferencial

Absorção Variável de Micro-ondas

O clínquer de zinco é um material heterogêneo composto por vários minerais, notavelmente magnetita e esfalerita.

Esses componentes não se comportam uniformemente; eles possuem capacidades de absorção de micro-ondas significativamente diferentes.

Quando o campo de micro-ondas é aplicado, um mineral pode absorver energia rapidamente enquanto outro permanece relativamente inerte, criando disparidades imediatas na absorção de energia.

Desajustes de Condutividade Térmica

Além de absorver energia de forma diferente, esses minerais também diferem em sua condutividade térmica.

Essa propriedade dita a rapidez com que o calor viaja através do material.

O desajuste significa que, mesmo com a geração de calor, ele não pode se dissipar ou equalizar uniformemente pelo clínquer, agravando o isolamento de zonas de alta temperatura.

Do Gradiente Térmico à Fratura

Gradientes de Temperatura Locais Intensos

A combinação de absorção desigual e condutividade variável leva a gradientes de temperatura locais intensos.

Pontos específicos dentro da estrutura do clínquer tornam-se significativamente mais quentes do que seus arredores imediatos.

Estresse Térmico Não Uniforme

Essas diferenças de temperatura acentuadas resultam em tensões térmicas não uniformes.

À medida que diferentes partes do material tentam expandir em taxas diferentes, a tensão interna excede a resistência estrutural do material.

Essa tensão física cria uma rede de inúmeras microfissuras em todo o clínquer.

Compreendendo a Consequência Operacional

Aumento da Porosidade

O principal resultado físico desse mecanismo de fissuração é um aumento significativo na porosidade do clínquer de zinco.

O material se transforma de um sólido denso em uma estrutura permeada por fissuras microscópicas.

O Papel na Lixiviação

Embora "fissuração" soe destrutivo, neste contexto, é funcionalmente benéfico.

Essas fissuras agem como canais que permitem que soluções de lixiviação ácida sulfúrica penetrem profundamente no material.

Isso facilita a extração química mais eficiente, expondo uma área de superfície maior ao agente de lixiviação.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar esse mecanismo de forma eficaz, considere seu objetivo específico em relação ao processamento de zinco:

- Se o seu foco principal é a Eficiência de Extração: Reconheça que a microfissuração é um resultado desejável que melhora diretamente a profundidade de penetração das soluções de ácido sulfúrico.

- Se o seu foco principal é o Controle de Processo: Monitore a composição mineral (especificamente os níveis de magnetita e esfalerita), pois sua interação com o campo de micro-ondas é o motor que impulsiona esse estresse térmico.

Compreender a ligação entre as propriedades minerais e o estresse térmico é a chave para otimizar a lixiviação de zinco assistida por micro-ondas.

Tabela Resumo:

| Propriedade Mineral | Impacto no Aquecimento por Micro-ondas | Efeito Resultante |

|---|---|---|

| Absorção de Micro-ondas | Varia entre magnetita e esfalerita | Absorção de energia desigual |

| Condutividade Térmica | Desajuste impede equalização de calor | Pontos quentes localizados |

| Estresse Térmico | Taxas de expansão não uniformes | Falha estrutural interna |

| Porosidade | Aumento significativo devido a fissuras | Melhora da penetração de ácido |

Otimize Seu Processamento Mineral com Sistemas Avançados KINTEK

Desbloqueie todo o potencial da extração assistida por micro-ondas com equipamentos projetados com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais.

Se você busca melhorar a porosidade de lixiviação ou precisa de controle preciso sobre gradientes térmicos, nossa equipe está pronta para ajudá-lo a projetar a solução perfeita. Entre em contato com a KINTEK hoje mesmo para aumentar a eficiência do seu laboratório!

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as características ideais de um meio de têmpera? Alcance Dureza Ótima e Segurança no Tratamento Térmico

- Que técnicas adicionais são usadas na sinterização ativada? Aumente a Eficiência com Métodos Químicos Avançados

- Quais vantagens únicas o equipamento de aquecimento por micro-ondas oferece para a redução de poeira contendo ferro? Aumentar as Taxas de Recuperação

- Qual é o principal objetivo da moagem úmida de 24 horas para cerâmicas SSBSN? Alcançar Homogeneidade em Escala Atômica

- Quais condições ambientais críticas um forno de recozimento de alta temperatura para recristalização fornece? Maximizando a resistência do aço

- Qual é a função do recurso de resfriamento lento em um forno para Li2.7Sc0.1Sb? Domine a Qualidade de Cristal Único

- Quais são as vantagens e desvantagens da secagem por micro-ondas para briquetes de minério de ferro? Insights de Processo de Especialistas

- Quais são as vantagens de um forno de cadinho? Obtenha fusão de metal flexível e de baixo custo para pequenos lotes