O meio de têmpera ideal é definido por quatro características chave: um perfil de resfriamento específico para alcançar a dureza desejada sem causar defeitos, estabilidade a longo prazo para resultados consistentes, segurança operacional e amigabilidade ambiental, e custo-benefício geral. Essencialmente, ele deve resfriar a peça rapidamente em altas temperaturas, mas lentamente assim que o metal entra em sua faixa de transformação crítica para prevenir rachaduras e distorções.

O conceito de um único "têmpera ideal" é um ponto de referência teórico. Na prática, a escolha ótima é sempre um equilíbrio estratégico, balanceando o objetivo metalúrgico de dureza com as necessidades práticas de estabilidade dimensional, segurança e custo.

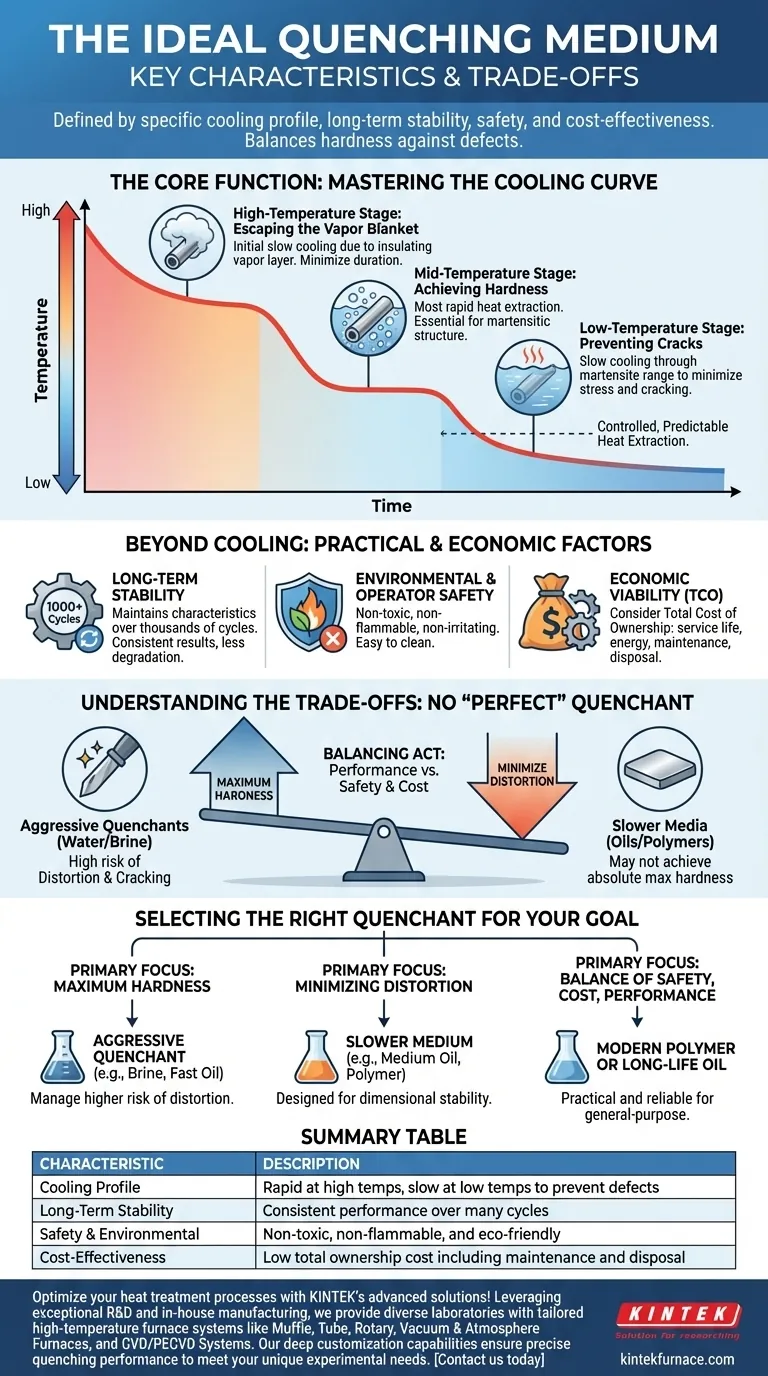

A Função Central: Dominando a Curva de Resfriamento

A característica mais crítica de qualquer meio de têmpera é sua capacidade de extrair calor de uma peça de maneira controlada e previsível. Este processo não é linear e pode ser dividido em três estágios distintos.

Estágio de Alta Temperatura: Escapando do Manto de Vapor

Quando uma peça quente entra pela primeira vez no meio de têmpera, uma camada de vapor chamada manto de vapor se forma instantaneamente ao seu redor. Este manto atua como um isolante, diminuindo drasticamente a taxa inicial de resfriamento. Um meio ideal minimiza a duração e a estabilidade desta fase para iniciar um resfriamento eficaz o mais rápido possível.

Estágio de Temperatura Média: Alcançando a Dureza

Assim que o manto de vapor colapsa, o meio de têmpera entra na fase de ebulição por nucleação. É aqui que ocorre a extração de calor mais rápida, à medida que o líquido ferve violentamente na superfície da peça. Uma taxa de resfriamento rápida neste estágio é essencial para prevenir a formação de microestruturas moles (como perlita) e atingir a estrutura martensítica endurecida desejada.

Estágio de Baixa Temperatura: Prevenindo Rachaduras

À medida que a peça esfria mais, ela entra na fase de resfriamento convectivo. Aqui, a ebulição cessa e o calor é removido mais lentamente por convecção. É crucial que a taxa de resfriamento seja lenta nesta faixa, especialmente quando o aço passa pelas temperaturas de início (Ms) e fim (Mf) da martensita. Diminuir a velocidade aqui reduz o estresse térmico, minimizando o risco de distorção e rachaduras de têmpera.

Além do Resfriamento: Fatores Práticos e Econômicos

Embora a curva de resfriamento dite o resultado metalúrgico, vários outros fatores determinam a viabilidade e a confiabilidade de um meio de têmpera no mundo real.

Estabilidade e Consistência a Longo Prazo

Um meio eficaz deve manter suas características de resfriamento ao longo de milhares de ciclos. A degradação devido ao calor ou contaminação leva a resultados inconsistentes, causando qualidade imprevisível da peça e exigindo ajustes de processo dispendiosos. A estabilidade garante que a milésima peça seja temperada identicamente à primeira.

Segurança Ambiental e do Operador

A fabricação moderna coloca um alto valor na segurança. Um meio ideal é não tóxico, não inflamável e não irritante para os operadores. Não deve produzir fumos perigosos e deve ser fácil de limpar das peças sem a necessidade de produtos químicos agressivos.

Viabilidade Econômica (Custo Total de Propriedade)

O preço inicial de compra é apenas uma parte da equação. Um meio de têmpera verdadeiramente econômico considera o custo total de propriedade, que inclui sua vida útil, requisitos de manutenção, consumo de energia para aquecimento ou resfriamento e custos de descarte.

Entendendo os Compromissos: Não Existe um Meio de Têmpera "Perfeito"

Cada meio de têmpera representa um compromisso. Entender esses compromissos é fundamental para tomar uma decisão informada.

Dureza vs. Distorção

Este é o compromisso metalúrgico fundamental. Meios agressivos como água ou salmoura fornecem resfriamento extremamente rápido para dureza máxima, mas geram imensos estresses internos, levando a um alto risco de empenamento e rachaduras. Meios mais lentos, como óleos, são mais suaves para a peça, mas podem não atingir a dureza máxima absoluta.

Desempenho vs. Segurança e Custo

A água é barata, não inflamável e eficaz, mas sua curva de resfriamento é frequentemente muito agressiva e difícil de controlar. Óleos tradicionais oferecem excelente controle, mas introduzem riscos de incêndio e fumos. Os meios de têmpera poliméricos modernos preenchem essa lacuna, oferecendo taxas de resfriamento ajustáveis e segurança aprimorada, mas podem ser mais caros e exigem um controle de concentração mais rigoroso.

Selecionando o Meio de Têmpera Certo para o Seu Objetivo

Sua escolha deve ser impulsionada pelo objetivo principal para sua peça específica.

- Se seu foco principal é Dureza Máxima: Selecione um meio de têmpera agressivo como salmoura ou um óleo de formulação rápida, mas esteja preparado para gerenciar um risco maior de distorção.

- Se seu foco principal é Minimizar a Distorção: Escolha um meio mais lento e controlado, como um óleo de têmpera de velocidade média ou um polímero de têmpera projetado para estabilidade dimensional.

- Se seu foco principal é um Equilíbrio entre Segurança, Custo e Desempenho: Meios de têmpera poliméricos modernos ou óleos de têmpera de alta qualidade e longa vida útil são frequentemente as escolhas mais práticas e confiáveis para tratamento térmico de uso geral.

Em última análise, escolher o meio de têmpera certo é sobre combinar a ferramenta com a tarefa metalúrgica específica em questão.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Perfil de Resfriamento | Rápido em altas temperaturas, lento em baixas temperaturas para prevenir defeitos |

| Estabilidade a Longo Prazo | Desempenho consistente ao longo de muitos ciclos |

| Segurança e Meio Ambiente | Não tóxico, não inflamável e ecologicamente correto |

| Custo-Benefício | Baixo custo total de propriedade, incluindo manutenção e descarte |

Otimize seus processos de tratamento térmico com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura personalizados, como Fornos Múfla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um desempenho de têmpera preciso para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água