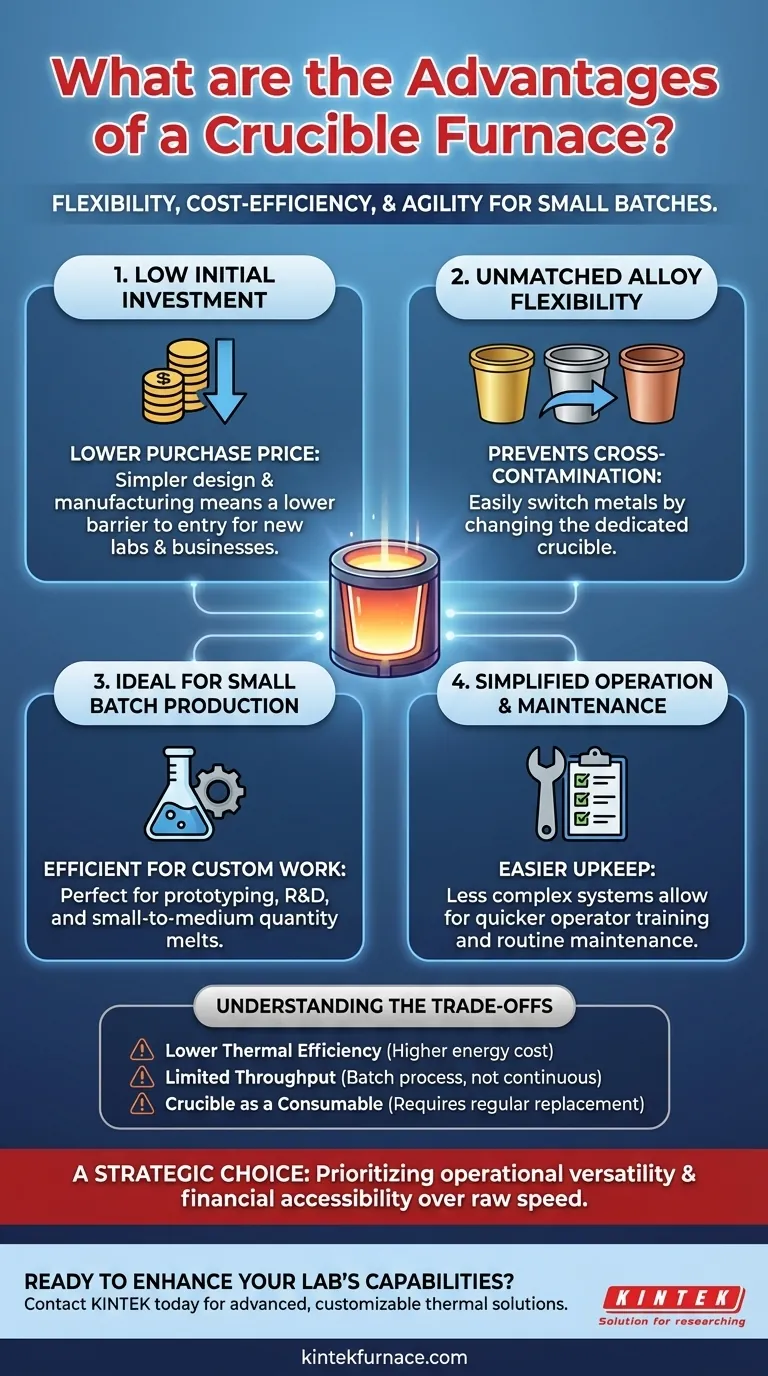

Para operações que exigem flexibilidade e eficiência de custos, o forno de cadinho se destaca como um equipamento fundamental. Suas principais vantagens são um baixo custo de investimento inicial, simplicidade na operação e manutenção, e a versatilidade para fundir pequenos lotes de muitas ligas metálicas diferentes sem o risco de contaminação cruzada.

O verdadeiro valor de um forno de cadinho reside na sua agilidade. Ao conter cada fusão dentro de um cadinho separado, muitas vezes intercambiável, ele oferece flexibilidade inigualável para lidar com diversas ligas e pequenos tamanhos de lote, tornando-o uma escolha ideal para trabalhos personalizados, prototipagem e fundições de múltiplas ligas.

As Principais Vantagens Explicadas

O design de um forno de cadinho é direto: uma câmara revestida de refratário aquece um recipiente (o cadinho) que contém a carga de metal. Este princípio simples é a fonte de seus principais benefícios.

Baixo Investimento Inicial

O design de um forno de cadinho é mecânica e eletricamente mais simples do que sistemas mais avançados, como fornos de indução ou a arco.

Essa simplicidade se traduz diretamente em um custo de fabricação mais baixo e, portanto, um preço de compra mais baixo. Para novas fundições, pequenas empresas ou laboratórios, isso reduz significativamente a barreira de entrada para a fusão interna.

Flexibilidade Inigualável de Ligas

A vantagem operacional mais importante é a capacidade de fundir uma ampla variedade de ligas. Como o metal fundido só entra em contato com o cadinho, você pode evitar a contaminação cruzada entre as fusões.

Uma fundição pode manter cadinhos dedicados para diferentes metais — um para alumínio, um para bronze, um para uma liga de zinco específica. Mudar de um metal para outro é tão simples quanto trocar o cadinho, uma tarefa não viável em outros tipos de fornos onde a fusão entra em contato com o revestimento principal do forno.

Ideal para Produção em Pequenos Lotes

Os fornos de cadinho se destacam na fusão de quantidades pequenas a médias de metal. Isso os torna perfeitamente adequados para operações que não exigem produção contínua e de alto volume.

Isso é crítico para fundições de arte, fabricantes de peças personalizadas e laboratórios de pesquisa e desenvolvimento. Fundir um lote de 20 kg de uma liga especial é altamente eficiente em um forno de cadinho, mas incrivelmente dispendioso em um forno de indução de várias toneladas.

Operação e Manutenção Simplificadas

Menos sistemas complexos significam operação mais fácil e cronogramas de manutenção menos exigentes. Os operadores podem ser treinados rapidamente, e a manutenção de rotina geralmente consiste em inspecionar o revestimento refratário e gerenciar o ciclo de vida do cadinho.

Para modelos a combustível, a manutenção é focada no sistema de queimadores, enquanto os modelos de resistência elétrica exigem atenção aos elementos de aquecimento. Em ambos os casos, é tipicamente menos complexo do que manter as fontes de alimentação e os circuitos de resfriamento a água de um forno de indução.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer onde um forno de cadinho pode não ser a melhor opção.

Menor Eficiência Térmica

Aquecer o cadinho por fora e depender da condução para transferir esse calor para o metal é inerentemente menos eficiente do que um forno de indução, que aquece o metal diretamente.

Isso pode resultar em maior consumo de energia por quilograma de metal fundido, o que pode se tornar um custo operacional significativo, especialmente em ambientes de alto volume.

Capacidade Limitada e Escalabilidade

O forno de cadinho é fundamentalmente um processo em batelada. Sua capacidade é limitada pelo tamanho do cadinho, e o processo de aquecimento, fusão e vazamento não é contínuo.

Para grandes fundições industriais que precisam vazar milhares de quilogramas por hora, a natureza em batelada e as taxas de fusão mais lentas de um forno de cadinho o tornam impraticável como unidade de produção primária.

O Cadinho como Consumível

O cadinho em si é um item consumível com vida útil finita. Está sujeito a choque térmico extremo e ataque químico do metal fundido e dos fundentes.

O custo da substituição regular do cadinho deve ser considerado no custo total de propriedade do forno. Uma falha súbita do cadinho durante uma fusão também é um risco operacional e de segurança significativo.

Fazendo a Escolha Certa para Sua Operação

Escolher um forno é uma decisão estratégica que deve estar alinhada com seus objetivos de produção específicos.

- Se seu foco principal é a produção de alto volume e liga única: A natureza em batelada e a menor eficiência de um forno de cadinho podem não ser ideais; explore fornos de indução ou reverberatórios maiores.

- Se seu foco principal é a flexibilidade para trabalhos personalizados ou P&D: A capacidade de alternar facilmente entre pequenos lotes de diferentes ligas torna o forno de cadinho a escolha superior.

- Se seu foco principal é minimizar o investimento de capital inicial: O forno de cadinho oferece a menor barreira de entrada para estabelecer uma capacidade profissional de fusão de metais.

Em última análise, selecionar um forno de cadinho é uma decisão para priorizar a versatilidade operacional e a acessibilidade financeira em detrimento da velocidade de produção bruta e da eficiência térmica.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Baixo Investimento Inicial | Menor preço de compra e barreira de entrada para pequenas empresas e laboratórios. |

| Flexibilidade de Ligas | Evita a contaminação cruzada; troca fácil entre metais ao mudar o cadinho. |

| Eficiência em Pequenos Lotes | Ideal para trabalhos personalizados, prototipagem e P&D com quantidades pequenas a médias. |

| Operação e Manutenção Simples | Mais fácil de operar e manter do que sistemas complexos como fornos de indução. |

Pronto para aprimorar as capacidades de fusão de metal do seu laboratório com flexibilidade e eficiência de custos?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas. Nossa linha de produtos, incluindo Fornos de Cadinho, Mufla, Tubo e Vácuo, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Seja você em P&D, uma fundição personalizada ou um laboratório que prioriza a versatilidade, nossas soluções de fornos de cadinho podem ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir o forno perfeito para sua operação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais