A tecnologia de secagem por micro-ondas muda fundamentalmente a forma como a umidade é removida dos briquetes de minério de ferro, utilizando ondas eletromagnéticas em vez de fontes de calor externas. Este método oferece velocidade de processamento e eficiência energética excepcionais, mas introduz riscos distintos em relação à integridade física do produto final.

O Principal Compromisso A secagem por micro-ondas utiliza aquecimento volumétrico para secar os briquetes de dentro para fora, oferecendo uma solução altamente eficiente e de baixa energia. No entanto, esse mecanismo de aquecimento interno cria gradientes de pressão que podem levar a rachaduras superficiais e redução da resistência mecânica se os níveis de potência não forem rigorosamente controlados.

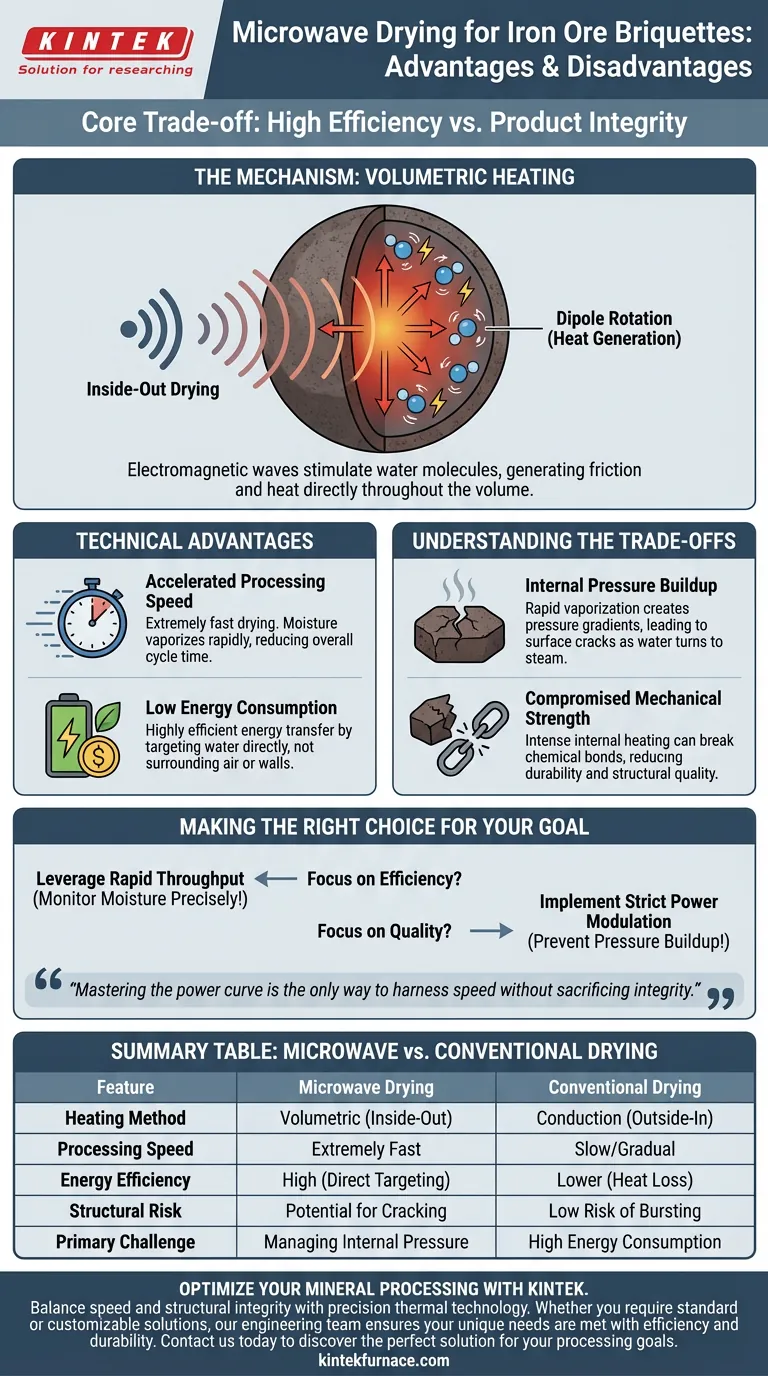

O Mecanismo: Aquecimento Volumétrico

Secagem de Dentro para Fora

Ao contrário da secagem convencional, que depende da condução de calor da superfície para o núcleo, a secagem por micro-ondas atinge o aquecimento volumétrico.

Isso significa que o calor é gerado simultaneamente em todo o volume do briquete.

Rotação de Dipolo

O processo funciona estimulando as moléculas de água dentro da matriz de minério de ferro.

As ondas eletromagnéticas causam a rotação de dipolo dessas moléculas, gerando atrito e calor diretamente onde a umidade reside.

Vantagens Técnicas

Velocidade de Processamento Acelerada

A principal vantagem desta tecnologia é a velocidade de secagem extremamente rápida.

Como o calor não precisa penetrar lentamente do exterior, a umidade é vaporizada rapidamente, reduzindo significativamente o tempo total do ciclo de processamento.

Consumo de Energia

A secagem por micro-ondas é notada pelo baixo consumo de energia em relação aos métodos térmicos tradicionais.

Ao direcionar diretamente as moléculas de água em vez de aquecer o ar circundante ou as paredes do equipamento, a transferência de energia é muito mais eficiente.

Compreendendo os Compromissos

Acúmulo de Pressão Interna

A rápida vaporização da água dentro do briquete cria um desafio único: pressão interna.

À medida que a água se transforma em vapor no núcleo, a pressão aumenta mais rapidamente do que pode escapar, o que pode levar a rachaduras superficiais à medida que o material se expande.

Resistência Mecânica Comprometida

Existe uma correlação direta entre a intensidade da potência e a qualidade estrutural do minério de ferro.

Se a potência não for controlada adequadamente, o aquecimento interno intenso pode causar a quebra das ligações químicas entre os grãos.

Essa degradação reduz significativamente a resistência mecânica do briquete, tornando-o menos durável para transporte ou processamento subsequente.

Fazendo a Escolha Certa para o Seu Objetivo

Para implementar com sucesso a secagem por micro-ondas, você deve equilibrar a necessidade de produtividade com o requisito de durabilidade do material.

- Se o seu foco principal é a eficiência do processo: Utilize a secagem por micro-ondas para obter alta produtividade e custos de energia reduzidos, mas certifique-se de que seus sistemas de monitoramento de umidade sejam precisos.

- Se o seu foco principal é a qualidade do produto: Implemente protocolos rigorosos de modulação de potência para evitar o acúmulo rápido de pressão, preservando as ligações químicas e a resistência mecânica do briquete.

Dominar a curva de potência é a única maneira de aproveitar a velocidade da secagem por micro-ondas sem sacrificar a integridade do minério de ferro.

Tabela Resumo:

| Recurso | Secagem por Micro-ondas | Secagem Convencional |

|---|---|---|

| Método de Aquecimento | Volumétrico (De Dentro para Fora) | Condução (De Fora para Dentro) |

| Velocidade de Processamento | Extremamente Rápida | Lenta/Gradual |

| Eficiência Energética | Alta (Direcionamento Direto) | Menor (Perda de Calor) |

| Risco Estrutural | Potencial para Rachaduras | Baixo Risco de Explosão |

| Desafio Principal | Gerenciamento da Pressão Interna | Alto Consumo de Energia |

Otimize Seu Processamento Mineral com KINTEK

Equilibre velocidade e integridade estrutural com tecnologia térmica de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às demandas rigorosas da ciência de materiais. Se você precisa de fornos de alta temperatura padrão de laboratório ou soluções totalmente personalizáveis para processamento de minério de ferro e além, nossa equipe de engenharia garante que suas necessidades exclusivas sejam atendidas com eficiência e durabilidade.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato conosco hoje para descobrir a solução perfeita para seus objetivos de processamento.

Guia Visual

Referências

- Rishi Sharma, D. S. Nimaje. Study of drying kinetics and moisture diffusivity in iron ore briquettes after using different drying techniques. DOI: 10.2298/jmmb240910010s

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual é a importância do equipamento de secagem industrial para pós metálicos? Domine o Pós-processamento e o Controle de Qualidade

- Qual o papel dos fornos de laboratório de alta precisão na avaliação do potencial energético de RSU? Aumentando a Precisão da Biomassa

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Por que introduzir N2 de alta pureza durante o resfriamento após a calcinação? Preservar a integridade da amostra e prevenir a oxidação

- Por que um excesso de carbonato de lítio é adicionado para LiScO2:Cr3+? Otimize a sua síntese de fósforo de alta temperatura

- Qual é o uso da cerâmica dentária? Obtenha Restaurações com Aparência Natural, Duráveis e Biocompatíveis

- Qual é o propósito do equipamento de revestimento por evaporação térmica a alto vácuo na fabricação de LEDs SiQD? Insights de Especialistas

- Por que uma placa de construção com aquecimento in-situ é integrada para ligas IN718? Garanta a Integridade Estrutural na Manufatura Aditiva