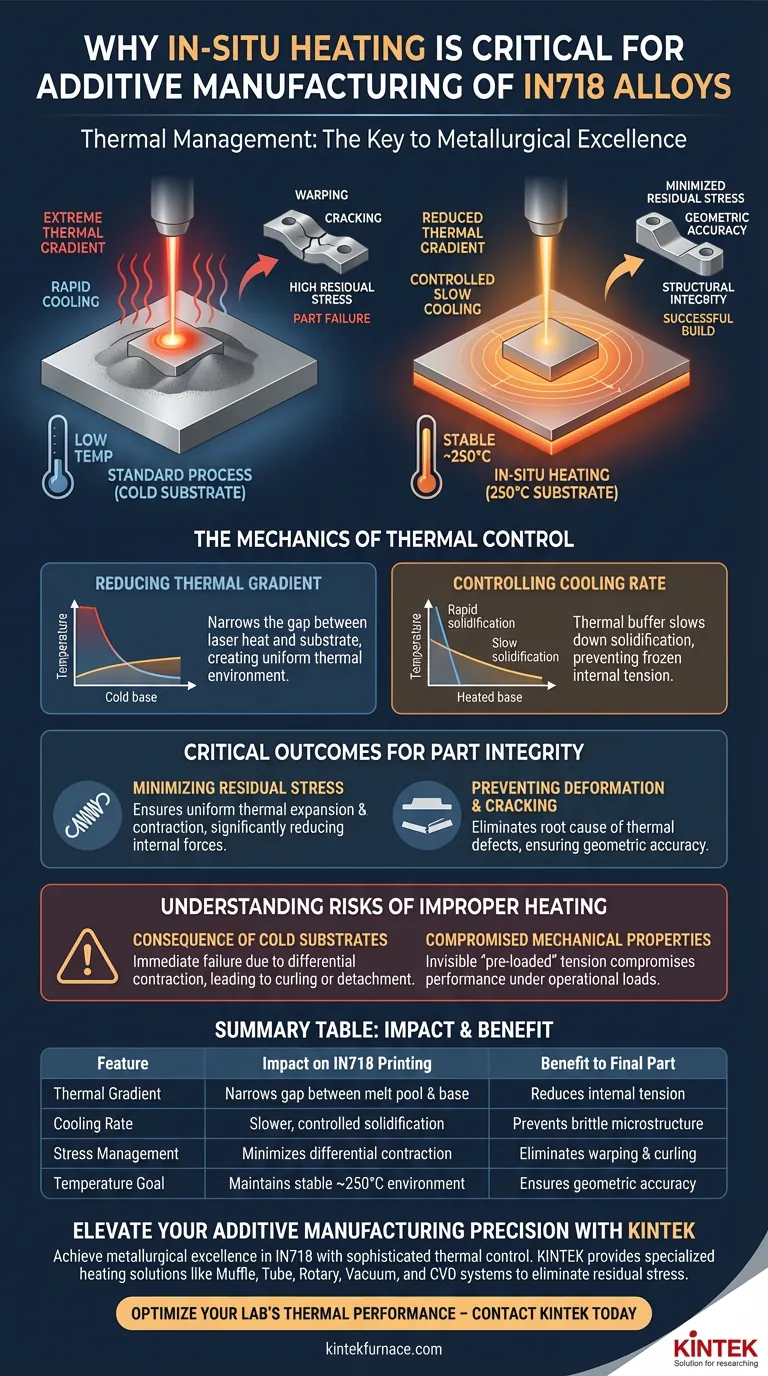

O gerenciamento térmico é o fator crítico para o sucesso da manufatura aditiva de superligas como a IN718. Uma placa de construção com aquecimento in-situ é integrada para manter um ambiente estável e elevado — tipicamente em torno de 250°C — durante todo o processo de impressão. Essa intervenção é necessária para neutralizar a física extrema da fusão a laser, servindo como uma defesa primária contra falhas estruturais.

Insight Central Ao sustentar uma temperatura elevada constante, a placa de aquecimento reduz significativamente o gradiente térmico entre o calor intenso da poça de fusão a laser e o substrato. Isso desacelera a taxa de resfriamento, o que minimiza as tensões residuais e previne efetivamente a deformação e as rachaduras que, de outra forma, afligem as peças de IN718.

A Mecânica do Controle Térmico

Reduzindo o Gradiente Térmico

Na manufatura aditiva padrão, um laser de alta energia funde o pó sobre um substrato sólido. Se o substrato estiver frio, a diferença de temperatura (gradiente) entre a poça de fusão e a base é extrema.

Uma placa de aquecimento in-situ mitiga isso elevando a temperatura de base da fundação para aproximadamente 250°C. Isso diminui a lacuna entre o material fundido e o material sólido abaixo dele, criando um ambiente térmico mais uniforme.

Controlando a Taxa de Resfriamento

A velocidade com que o metal solidifica e esfria dita sua estrutura interna.

Quando o gradiente de temperatura é alto, o calor se dissipa muito rapidamente, causando solidificação rápida. A placa de construção aquecida atua como um amortecedor térmico, desacelerando essa taxa de resfriamento. Esse resfriamento controlado permite que o material se acomode de forma mais natural, em vez de ser "congelado" em um estado de alta tensão.

Resultados Críticos para a Integridade da Peça

Minimizando as Tensões Residuais

Tensões residuais são a tensão interna travada em uma peça causada por expansão e contração térmica desiguais.

À medida que as camadas são adicionadas, a placa de aquecimento garante que a expansão e a contração ocorram de forma mais uniforme em toda a peça. Ao prevenir oscilações drásticas de temperatura, as forças internas que normalmente se acumulam durante o processo de impressão são significativamente reduzidas.

Prevenindo Deformação e Rachaduras

Quando as tensões residuais excedem a resistência do material, a peça falha.

Em ligas IN718, isso geralmente se manifesta como deformação térmica (empenamento ou encurvamento) ou rachaduras (fraturas dentro das camadas). A placa de aquecimento elimina a causa raiz desses defeitos, garantindo que o material permaneça aliviado de tensões durante a construção, resultando em componentes geometricamente precisos e estruturalmente sólidos.

Compreendendo os Riscos do Aquecimento Incorreto

A Consequência de Substratos Frios

Tentar imprimir IN718 sem uma fonte de aquecimento in-situ geralmente resulta em falha imediata da peça.

As camadas inferiores, em contato com uma placa fria, contraem rapidamente enquanto novas camadas quentes são adicionadas por cima. Essa contração diferencial faz com que a peça se curve para cima nas bordas, potencialmente se desprendendo completamente da placa de construção.

Propriedades Mecânicas Comprometidas

Mesmo que uma peça seja impressa com sucesso em uma placa fria, ela pode conter defeitos invisíveis.

Altas tensões residuais agem como uma tensão "pré-carregada" dentro do metal. Isso compromete o desempenho mecânico do componente final, tornando-o propenso a falhar prematuramente quando submetido a cargas operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso de seus projetos de manufatura aditiva de IN718, considere estas prioridades:

- Se o seu foco principal é Integridade Estrutural: Você deve utilizar aquecimento in-situ para minimizar as tensões residuais internas que levam a microfissuras.

- Se o seu foco principal é Precisão Geométrica: Você deve manter a temperatura do substrato de 250°C para prevenir deformação térmica e empenamento durante a construção.

Em última análise, a placa de aquecimento in-situ não é apenas um acessório, mas um requisito fundamental para alcançar solidez metalúrgica em componentes IN718 fabricados aditivamente.

Tabela Resumo:

| Característica | Impacto na Impressão de IN718 | Benefício para a Peça Final |

|---|---|---|

| Gradiente Térmico | Diminui a lacuna entre a poça de fusão e a base | Reduz a tensão interna |

| Taxa de Resfriamento | Solidificação mais lenta e controlada | Previne microestrutura quebradiça |

| Gerenciamento de Tensão | Minimiza a contração diferencial | Elimina empenamento e encurvamento |

| Meta de Temperatura | Mantém ambiente estável de ~250°C | Garante precisão geométrica |

Eleve a Precisão da Sua Manufatura Aditiva com a KINTEK

Alcançar excelência metalúrgica em IN718 requer mais do que apenas lasers de alta energia; exige controle térmico sofisticado. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece as soluções de aquecimento especializadas e os sistemas de alta temperatura necessários para eliminar tensões residuais e prevenir falhas de peças.

Se você precisa de sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de laboratório são projetados para atender às necessidades únicas de gerenciamento térmico da manufatura aditiva avançada. Não deixe que a deformação térmica comprometa sua inovação.

Otimize o Desempenho Térmico do Seu Laboratório — Contate a KINTEK Hoje

Guia Visual

Referências

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os níveis de impureza são controlados durante a síntese de pó de tântalo? Domine a Redução Magnesiotérmica de Alta Pureza

- Qual é o papel da moagem em almofariz combinada com o processamento com pistola de calor na síntese de catalisadores? Alcançando a Dispersão de PtCln

- Qual é a importância do processamento em fornos de alta temperatura para o blindagem de EMI de biomassa? Otimizar a condutividade do carbono

- Qual é a função principal do processo de pirólise a baixa temperatura? Garanta a Reciclagem Segura de Baterias com Pré-tratamento

- Por que os moldes de grafite são pré-aquecidos a 800 °C para a fundição de Invar 36? Desbloqueie a Produção de Lingotes de Alta Qualidade

- Quais são algumas aplicações comuns de PVD? Aumente o Desempenho com Revestimentos Avançados de Película Fina

- Como o processo de envelhecimento artificial de estágio único (estado T6) fortalece o fio de liga de alumínio AA7050?

- Qual função um forno de secagem de laboratório desempenha no processamento de pós precursores de PZT? Otimizar a Qualidade da Cerâmica