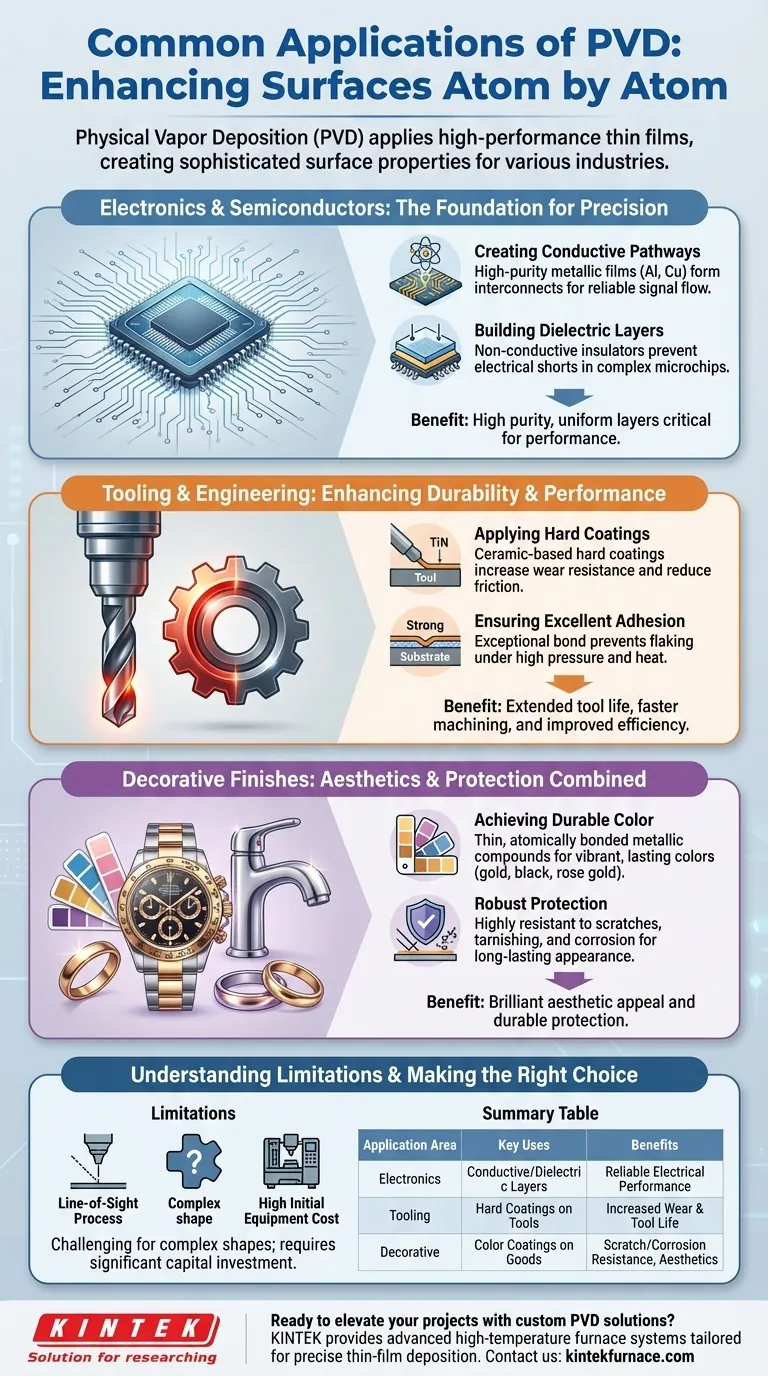

Em suma, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo usado para aplicar películas finas de alto desempenho numa vasta gama de peças. As suas aplicações mais comuns são encontradas na indústria eletrónica para a criação de semicondutores, na indústria de ferramentas para endurecer ferramentas de corte, e para produzir acabamentos decorativos duráveis em bens de consumo como relógios e joias.

PVD não é apenas um revestimento; é um método para melhorar fundamentalmente as propriedades da superfície de um material. Seja o objetivo condutividade elétrica, dureza extrema ou um acabamento brilhante e duradouro, o PVD entrega essas propriedades depositando uma película fina altamente pura e durável, átomo por átomo.

A Base: PVD em Eletrónica e Semicondutores

A precisão exigida pela eletrónica moderna torna o PVD um processo de fabricação essencial. A sua capacidade de criar camadas excecionalmente puras e uniformes é crítica para o desempenho.

Criação de Caminhos Condutores

Na fabricação de semicondutores, o PVD é usado para depositar camadas finas de metais como alumínio ou cobre. Essas camadas formam os circuitos microscópicos, ou interconexões, que permitem que a eletricidade flua através do chip.

O processo garante que essas películas metálicas estejam livres de impurezas que poderiam, de outra forma, perturbar o desempenho elétrico.

Construção de Camadas Dielétricas

O PVD também é usado para depositar películas não condutoras, ou dielétricas. Esses materiais atuam como isolantes, impedindo que os sinais elétricos entrem em "curto-circuito" entre diferentes camadas de um microchip complexo.

Aumentando a Durabilidade: PVD em Ferramentas e Engenharia

Em ambientes industriais, o principal objetivo do PVD é prolongar a vida útil e melhorar o desempenho de ferramentas que cortam, furam ou moldam outros materiais.

Aplicação de Revestimentos Duros

O PVD é usado para aplicar revestimentos duros à base de cerâmica, como Nitreto de Titânio (TiN), em ferramentas de corte, brocas e moldes de injeção. Esses revestimentos têm frequentemente apenas alguns micrômetros de espessura, mas são extremamente duros e possuem um baixo coeficiente de atrito.

Essa dureza adicional aumenta drasticamente a resistência da ferramenta ao desgaste, enquanto a lubricidade melhorada reduz o acúmulo de calor, permitindo uma usinagem mais rápida e eficiente.

Garantindo Excelente Adesão

Uma vantagem fundamental do PVD é a ligação excecional que cria entre o revestimento e a superfície da ferramenta (o substrato). Essa forte adesão garante que o revestimento não lasque ou se desprenda, mesmo sob a intensa pressão e altas temperaturas do uso industrial.

Estética e Proteção: PVD em Acabamentos Decorativos

O PVD oferece uma combinação única de estética brilhante e proteção robusta, tornando-o uma escolha preferida para bens de consumo premium.

Obtenção de Cor Durável

Para produtos como relógios, torneiras e joias, o PVD pode depositar uma camada fina de compostos metálicos que produzem uma ampla gama de cores — do dourado e preto ao ouro rosa e azul.

Ao contrário da pintura ou galvanoplastia, essa camada de PVD não está apenas na superfície; está atomicamente ligada a ela. Isso proporciona um acabamento altamente resistente a riscos, manchas e corrosão, mantendo a sua aparência por anos.

Compreendendo as Limitações do PVD

Embora poderoso, o PVD não é a solução perfeita para todos os cenários. Compreender as suas desvantagens é fundamental para aplicá-lo corretamente.

É um Processo de Linha de Visão

O material a ser depositado viaja em linha reta da fonte para a peça alvo. Isso pode tornar desafiador obter um revestimento perfeitamente uniforme em componentes com formas altamente complexas, reentrâncias profundas ou canais internos.

Alto Custo Inicial do Equipamento

Os sistemas PVD exigem um investimento de capital significativo. A maquinaria envolve a criação de um ambiente de alto vácuo e o uso de fontes de energia sofisticadas, tornando-o mais caro inicialmente do que os métodos de revestimento tradicionais, como a galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

A versatilidade do PVD significa que a sua aplicação depende inteiramente do resultado desejado. Você deve selecioná-lo com base na propriedade específica da superfície que precisa melhorar.

- Se o seu foco principal é o desempenho elétrico de alta pureza: PVD é o padrão para criar as películas condutoras e dielétricas limpas e uniformes exigidas para semicondutores.

- Se o seu foco principal é a máxima dureza e vida útil da ferramenta: Os revestimentos duros de PVD fornecem uma resistência ao desgaste e lubricidade inigualáveis para ferramentas de corte e conformação.

- Se o seu foco principal é uma estética durável e premium: PVD oferece acabamentos decorativos brilhantes que são muito mais resistentes a riscos e corrosão do que os métodos tradicionais.

Em última análise, o PVD é a tecnologia definitiva para projetar uma superfície para desempenhar uma função específica com fiabilidade excecional.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Benefícios |

|---|---|---|

| Eletrónica e Semicondutores | Deposição de camadas condutoras e dielétricas | Alta pureza, películas uniformes para desempenho elétrico fiável |

| Ferramentas e Engenharia | Revestimentos duros (ex: TiN) em ferramentas de corte e moldes | Maior resistência ao desgaste, atrito reduzido, vida útil prolongada da ferramenta |

| Acabamentos Decorativos | Revestimentos coloridos em relógios, joias e bens de consumo | Resistência a riscos e corrosão, apelo estético duradouro |

Pronto para elevar os seus projetos com soluções PVD personalizadas? A KINTEK utiliza pesquisa e desenvolvimento excecionais e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para deposição precisa de película fina. Quer esteja em eletrónica, ferramentas ou indústrias decorativas, as nossas capacidades de personalização profunda garantem que os seus requisitos exclusivos são atendidos. Contacte-nos hoje para discutir como podemos melhorar o seu desempenho e durabilidade!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas