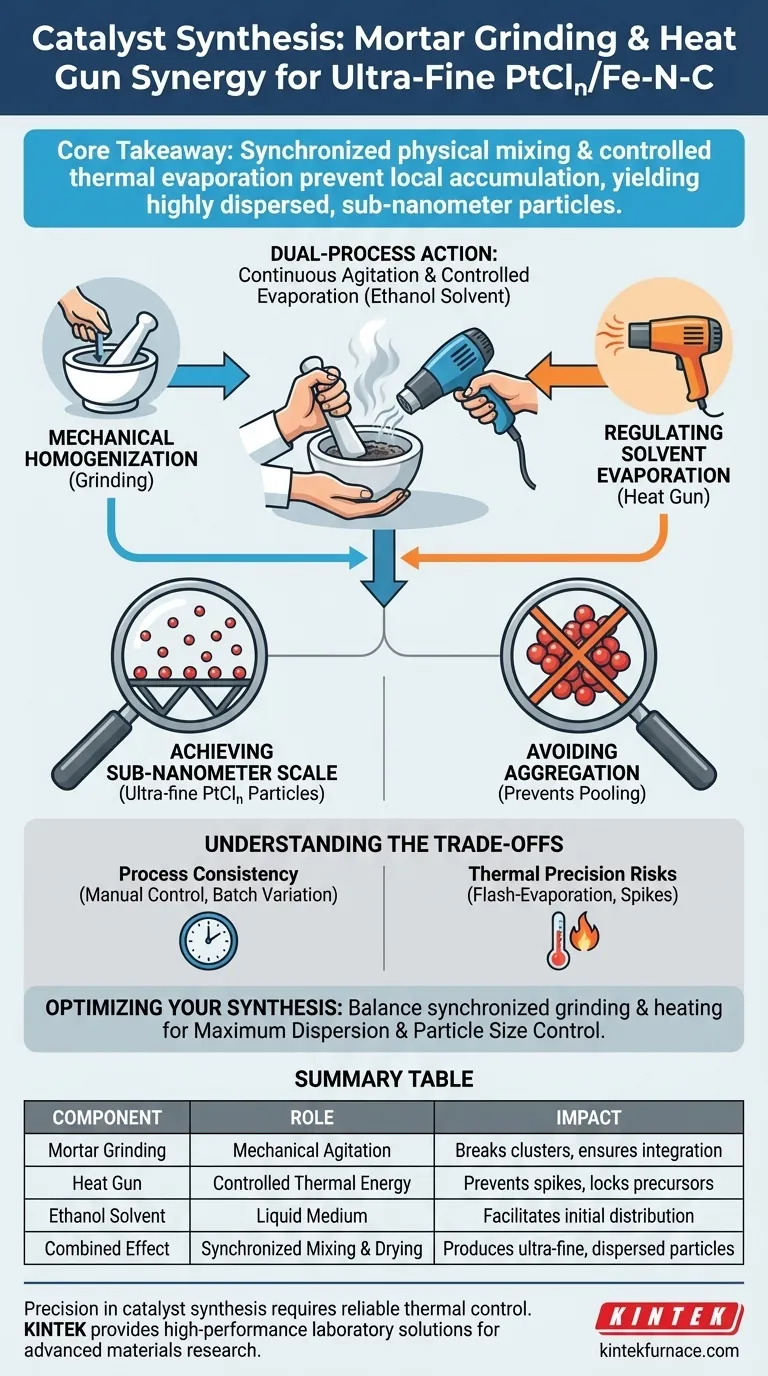

A combinação de moagem em almofariz e processamento com pistola de calor serve como uma etapa crítica de regulação para garantir a distribuição uniforme de precursores de platina em suportes de Fe-N-C. Esta técnica manual sincroniza a mistura física com o controle de evaporação térmica, prevenindo especificamente o acúmulo local de ácido cloroplatínico para gerar partículas de catalisador ultrafinas e dispersas.

Ponto Principal Ao controlar a taxa de evaporação do etanol enquanto agita simultaneamente a mistura, este método evita a formação de picos de concentração local. Esta regulação precisa é o fator definidor para alcançar partículas de PtCln altamente dispersas e subnanométricas, evitando a agregação do precursor.

Mecanismos de Controle de Dispersão

Regulando a Evaporação do Solvente

O papel principal da pistola de calor nesta síntese é fornecer energia térmica controlada ao solvente de etanol.

Sem gerenciamento térmico ativo, os solventes podem evaporar de forma desigual ou muito lentamente, permitindo que os precursores migrem e se acumulem.

A pistola de calor garante que o etanol evapore a uma taxa constante e gerenciável, fixando o precursor no lugar à medida que o volume líquido diminui.

Prevenindo Picos de Concentração

À medida que os solventes evaporam, os sólidos dissolvidos tendem naturalmente a precipitar da solução.

Se este processo não for controlado, ele cria picos de concentração local, onde o ácido cloroplatínico se aglomera em aglomerados densos.

A moagem contínua combinada com calor mitiga esse risco, mantendo a mistura dinâmica até que o solvente seja removido, forçando uma distribuição uniforme em vez de um descarte localizado.

Homogeneização Mecânica

A moagem em almofariz fornece a agitação física necessária para expor continuamente as superfícies do suporte de Fe-N-C à solução precursora.

Isso garante que o ácido cloroplatínico não fique apenas na superfície do suporte, mas seja fisicamente integrado à textura do material.

A ação mecânica quebra potenciais aglomerados antes que eles possam solidificar durante a fase de secagem.

Impacto na Morfologia do Catalisador

Alcançando Escala Subnanométrica

O objetivo final desta técnica de processamento duplo é definir o tamanho das espécies de platina finais.

Ao impedir o acúmulo do precursor, a síntese obtém partículas de PtCln ultrafinas.

Essas partículas são mantidas na escala subnanométrica, o que é frequentemente crítico para maximizar a área de superfície ativa do catalisador.

Evitando Agregação

A agregação é o inimigo da eficiência do catalisador, pois esconde átomos valiosos de platina no interior de uma partícula.

Este método visa especificamente a fase líquida para interromper a agregação do precursor antes que ela comece.

O resultado é um material altamente disperso onde a platina é utilizada eficientemente em toda a superfície do suporte.

Compreendendo os Compromissos

Consistência do Processo

Como este método depende da moagem manual, ele introduz uma variável de controle humano.

Ao contrário da agitação automatizada, a uniformidade da moagem depende da técnica do operador, o que pode levar a variações entre lotes se não for rigorosamente padronizado.

Riscos de Precisão Térmica

Embora a pistola de calor controle a evaporação, configurações incorretas de distância ou temperatura podem ter o efeito oposto.

Se o calor for aplicado de forma muito agressiva, o solvente pode evaporar rapidamente, potencialmente causando os próprios picos de concentração que o processo visa prevenir.

O sucesso requer um equilíbrio onde a evaporação seja mais rápida que a secagem natural, mas lenta o suficiente para permitir uma moagem completa.

Otimizando Sua Estratégia de Síntese

Para maximizar a eficácia da preparação do seu catalisador, considere o seguinte em relação aos seus objetivos específicos:

- Se o seu foco principal é a Dispersão Máxima: Priorize a sincronização da moagem e do aquecimento para garantir que não permaneçam "manchas úmidas" onde os precursores possam se agregar.

- Se o seu foco principal é o Controle do Tamanho de Partícula: Monitore de perto a taxa de evaporação do etanol para evitar a secagem rápida, que fixa as dimensões subnanométricas.

A qualidade do seu catalisador final depende inteiramente da eficácia com que você impede o agrupamento do precursor durante a transição crítica da fase líquida para a sólida.

Tabela Resumo:

| Componente do Processo | Papel Funcional | Impacto na Morfologia do Catalisador |

|---|---|---|

| Moagem em Almofariz | Homogeneização mecânica e agitação física | Quebra aglomerados; garante integração na textura do suporte |

| Pistola de Calor | Energia térmica controlada e evaporação do solvente | Previne picos de concentração local; fixa precursores no lugar |

| Solvente de Etanol | Meio de fase líquida | Facilita a distribuição inicial antes da remoção controlada |

| Efeito Combinado | Mistura e secagem sincronizadas | Produz partículas ultrafinas, subnanométricas e altamente dispersas |

A precisão na síntese de catalisadores requer controle térmico confiável. A KINTEK fornece soluções de laboratório de alto desempenho — incluindo fornos Muffle, Tube e a Vácuo — projetados para atender às rigorosas demandas da pesquisa de materiais avançados. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para suas necessidades exclusivas de síntese de Fe-N-C ou PtCln. Entre em contato conosco hoje mesmo para otimizar seu fluxo de trabalho de laboratório!

Guia Visual

Referências

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o propósito de aquecer uma solução precursora a 80 °C e agitar a 300 rpm? Alcançar Uniformidade de Alta Entropia

- Por que um forno de secagem a vácuo é essencial na síntese de nanoestruturas de CuCl? Protege a pureza e o desempenho

- Como a moagem mecanoquímica é usada na recuperação de baterias de lítio? Desbloqueie o Reparo Eficiente de Materiais de Estado Sólido

- Quais são as vantagens de processo de usar uma mistura de pó para siliciização? Garante uniformidade em geometrias complexas

- Qual é o propósito de usar um forno de secagem por sopro de laboratório a 107°C por 17 horas para reformar catalisadores?

- Quais são as vantagens técnicas de usar uma liga de enchimento revestida de fluxo com 20% de prata? Otimizar Custo e Integridade da Junta

- Como os alvos de h-BN melhoram as razões de comutação dos memristores? Maximizando Janelas Lógicas com Precursores de Alta Pureza

- Como o equipamento de pré-aquecimento do substrato afeta a formação e distribuição da fase Laves em Inconel 718?