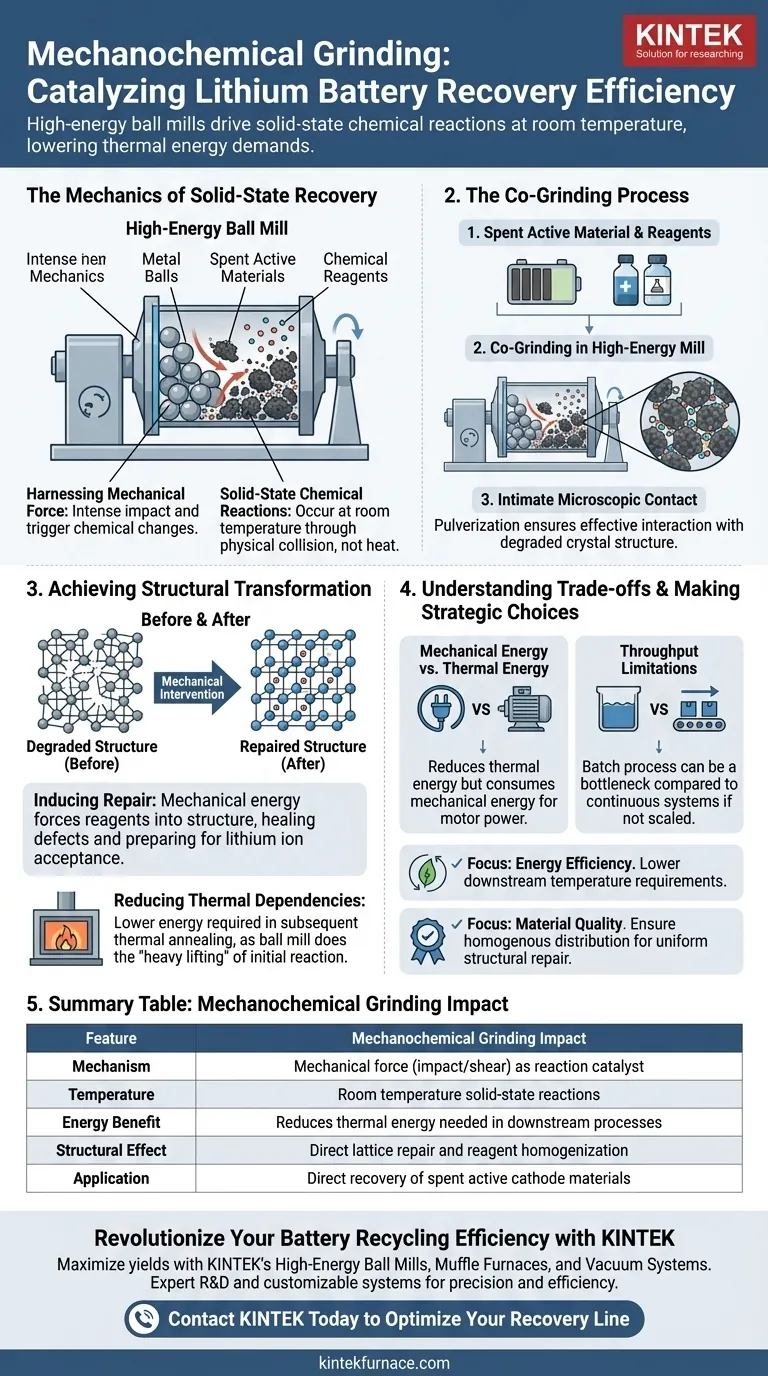

A moagem mecanoquímica serve como um catalisador para a eficiência na recuperação direta de baterias de lítio. Especificamente, moinhos de bolas de alta energia são empregados para moer conjuntamente materiais ativos gastos com reagentes químicos, utilizando força mecânica para impulsionar reações químicas de estado sólido à temperatura ambiente.

O valor central desta tecnologia reside na sua capacidade de iniciar o reparo estrutural através de energia cinética em vez de apenas calor, reduzindo significativamente as demandas de energia dos processos subsequentes de tratamento térmico.

A Mecânica da Recuperação de Estado Sólido

Aproveitando a Força Mecânica

Moinhos de bolas de alta energia não misturam simplesmente materiais; eles agem como um reator. Ao submeter os materiais a intenso impacto e cisalhamento mecânico, o equipamento utiliza força mecânica para desencadear mudanças químicas.

Isso permite que reações químicas de estado sólido ocorram entre os componentes gastos da bateria e os reagentes adicionados. Ao contrário dos métodos tradicionais que dependem apenas de calor ou soluções líquidas, este processo impulsiona a cinética da reação através de colisão física.

O Processo de Moagem Conjunta

O processo envolve a moagem conjunta de dois elementos distintos: o material ativo gasto (o cátodo degradado da bateria) e reagentes químicos específicos.

Esses materiais são colocados dentro do moinho, onde os meios de moagem (bolas) os pulverizam juntos. Isso garante um contato íntimo no nível microscópico, o que é essencial para que os reagentes interajam efetivamente com a estrutura cristalina degradada do material da bateria.

Operando à Temperatura Ambiente

Uma das vantagens distintas da moagem mecanoquímica é sua temperatura de operação. As reações são iniciadas à temperatura ambiente, evitando a necessidade imediata de fornos de alta temperatura durante a fase inicial de mistura.

Esta etapa de processamento "a frio" pré-condiciona efetivamente o material, preparando-o para restauração sem a penalidade de energia associada ao processamento em alta temperatura.

Alcançando a Transformação Estrutural

Induzindo o Reparo

O objetivo principal desta intervenção mecânica é induzir reparo ou transformação estrutural. Materiais de bateria gastos frequentemente sofrem de estruturas cristalinas degradadas devido a ciclos repetidos de carga.

A energia mecânica fornecida pelo moinho de bolas força os reagentes para dentro da estrutura do material ativo. Isso efetivamente "cura" defeitos ou prepara a estrutura da rede para aceitar íons de lítio novamente.

Reduzindo Dependências Térmicas

Embora o tratamento térmico seja frequentemente ainda necessário na recuperação direta, a moagem mecanoquímica altera os requisitos de base. Ao iniciar o processo de reparo mecanicamente, o material requer menos energia durante a fase subsequente de recozimento térmico.

Essencialmente, o moinho de bolas faz o "trabalho pesado" de mistura e reação inicial, o que significa que o forno não precisa trabalhar tanto ou tão quente para finalizar a restauração.

Entendendo os Compromissos

Energia Mecânica vs. Energia Térmica

Embora este método reduza o consumo de energia térmica, ele o substitui pelo consumo de energia mecânica. A operação de moinhos de bolas de alta energia requer energia elétrica robusta para acionar os motores e sustentar as forças de impacto.

Limitações de Vazão

A moagem em moinho de bolas é frequentemente um processo em batelada ou requer configurações contínuas complexas. Comparado a fornos de esteira contínuos simples, a etapa de moagem física pode introduzir um gargalo na velocidade de processamento se não for dimensionada corretamente.

Fazendo a Escolha Certa para o Seu Projeto

A moagem em moinho de bolas de alta energia é uma escolha estratégica para recicladores que buscam otimizar o balanço de energia de sua linha de recuperação.

- Se o seu foco principal é a eficiência energética: Utilize este equipamento para reduzir os requisitos de temperatura de seus processos térmicos a jusante, trocando energia térmica por entrada mecânica.

- Se o seu foco principal é a qualidade do material: Use a fase de moagem conjunta para garantir a distribuição homogênea dos reagentes, levando a um reparo estrutural mais uniforme no produto final.

Ao integrar a moagem mecanoquímica, você passa de um modelo de recuperação puramente térmico para uma abordagem híbrida mecânica-química que enfatiza precisão e eficiência.

Tabela Resumo:

| Recurso | Impacto da Moagem Mecanoquímica |

|---|---|

| Mecanismo | Força mecânica (impacto/cisalhamento) como catalisador de reação |

| Temperatura | Reações de estado sólido à temperatura ambiente |

| Benefício de Energia | Reduz a energia térmica necessária em processos a jusante |

| Efeito Estrutural | Reparo direto da rede e homogeneização de reagentes |

| Aplicação | Recuperação direta de materiais de cátodo ativos gastos |

Revolucione a Eficiência da Reciclagem de Baterias com a KINTEK

Maximize seus rendimentos de recuperação de baterias de lítio integrando as soluções de laboratório de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece Moinhos de Bolas de Alta Energia, Fornos Mufla e Sistemas a Vácuo especializados, projetados para as rigorosas demandas do processamento mecanoquímico e recozimento estrutural. Se você precisa de uma configuração padrão ou de um sistema personalizável para requisitos de material exclusivos, fornecemos as ferramentas de precisão necessárias para reduzir seus custos de energia e aprimorar a qualidade do material.

Entre em Contato com a KINTEK Hoje para Otimizar Sua Linha de Recuperação

Guia Visual

Referências

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de recozimento a alta temperatura na preparação de substratos de AAO? Aprimorar a Regularidade dos Poros

- Qual o papel de um forno de resistência industrial tipo caixa na conversão de fósforo? Potencializando a Síntese de Materiais

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Qual é a função de um forno de tratamento térmico de alta temperatura? Otimizar as propriedades da liga AlCuCrFe2NiTi0.25

- Qual é a função principal de um forno de secagem na preparação de óxido de cálcio a partir de resíduos de casca de ovo? Maximizar a pureza

- Por que um sistema de sopro de oxigênio pré-aquecido é essencial para a ignição da calcopirita? Garanta uma simulação precisa de fundição flash

- Qual é o papel dos termômetros industriais no monitoramento de estresse térmico? Garanta a segurança através de dados de alta precisão

- Qual é o mecanismo do pó de leito no sinteramento de LLZO? Otimizar a Estabilidade do Lítio e a Pureza da Fase