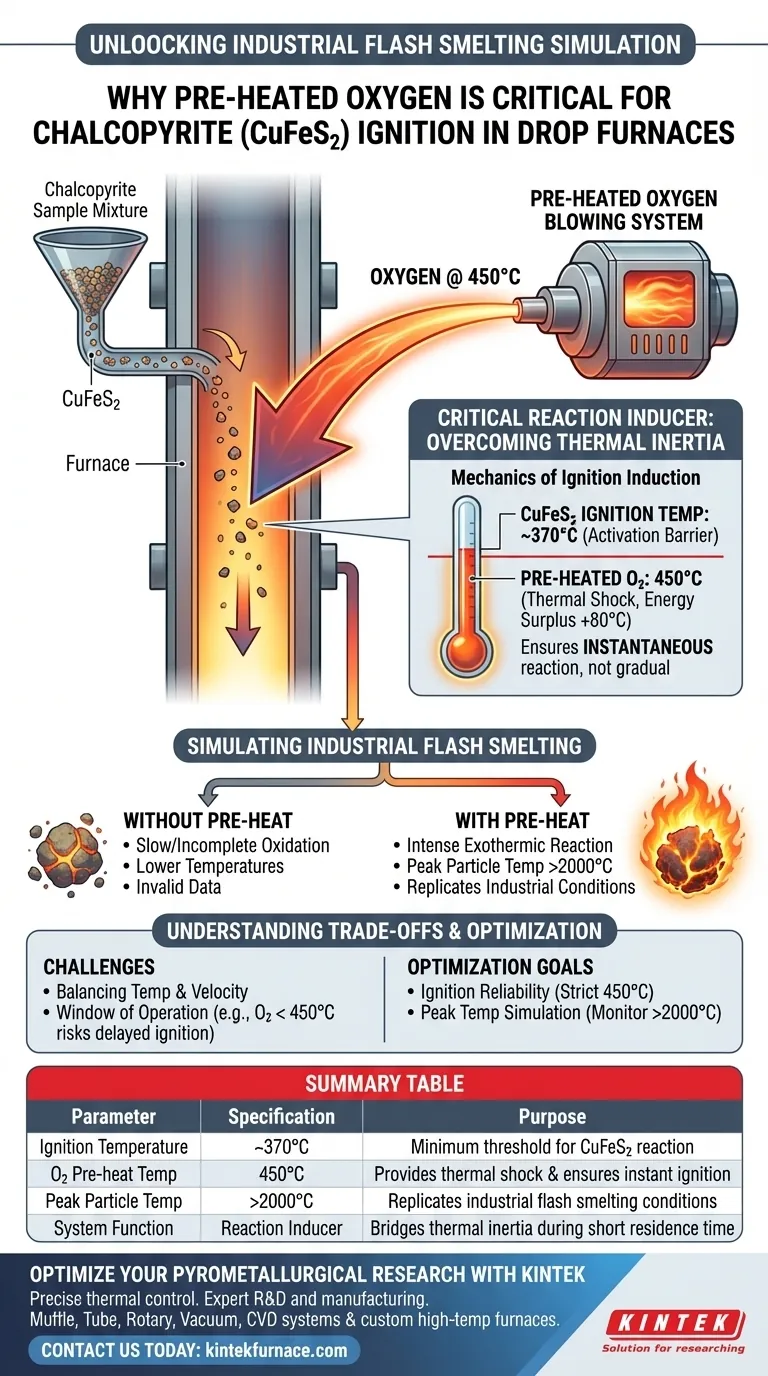

O sistema de sopro de oxigênio pré-aquecido funciona como um indutor crítico de reação, essencial para superar a inércia térmica da calcopirita (CuFeS2) em um ambiente de forno de queda. Ao fornecer oxigênio a 450°C diretamente na mistura da amostra, o sistema garante que o ambiente exceda a temperatura de ignição do mineral de aproximadamente 370°C. Este mecanismo é necessário para desencadear a decomposição térmica e oxidação instantâneas necessárias para simular a fundição flash industrial.

Em experimentos de forno de queda, o calor ambiente por si só geralmente é insuficiente para desencadear uma ignição rápida durante o curto tempo de residência de uma partícula em queda. O sopro de oxigênio pré-aquecido preenche essa lacuna, forçando a ignição imediata e elevando as temperaturas das partículas para mais de 2000°C para replicar as intensas condições exotérmicas de um forno flash.

A Mecânica da Indução de Ignição

Superando a Barreira de Ativação

A calcopirita requer um limiar térmico específico para começar a reagir. O mineral tem uma temperatura de ignição de aproximadamente 370°C.

Abaixo dessa temperatura, a estrutura do sulfeto permanece relativamente estável. Para garantir que uma reação ocorra dentro do prazo limitado de um teste de queda, o ambiente deve exceder imediatamente esse limiar.

O Papel do Choque Térmico

O sistema de sopro não apenas aquece a amostra; ele fornece um choque térmico. Ao pré-aquecer o oxigênio a 450°C, o sistema fornece um excedente de energia de aproximadamente 80°C acima do ponto de ignição.

Esse excedente garante que, quando o fluxo de oxigênio entra em contato com a mistura da amostra, a reação não seja gradual, mas sim instantânea. Isso imita a cinética de reação agressiva encontrada no processamento em larga escala.

Simulando a Fundição Flash Industrial

Replicando a Intensidade Exotérmica

Fornos flash industriais dependem do calor gerado pelo minério em combustão para sustentar o processo. Em um forno de queda de laboratório, a escala é pequena demais para gerar naturalmente esse efeito "flash" sem assistência.

O oxigênio pré-aquecido inicia a intensa oxidação necessária para liberar enxofre e ferro. Uma vez desencadeada, essa reação exotérmica se torna autossustentável durante a descida da partícula.

Atingindo Temperaturas de Pico

O objetivo final do experimento é estudar a partícula sob calor extremo. O impulso inicial do oxigênio pré-aquecido eleva rapidamente a temperatura da partícula.

De acordo com dados experimentais, este método garante que as partículas atinjam temperaturas de pico superiores a 2000°C. Sem a indução pré-aquecida, as partículas podem oxidar lentamente ou incompletamente, falhando em gerar as altas temperaturas características da fundição do mundo real.

Compreendendo os Compromissos

Equilibrando Temperatura e Velocidade

Embora o pré-aquecimento seja essencial, a velocidade do sistema de sopro introduz uma variável que deve ser gerenciada. Um fluxo de alta velocidade garante um bom contato com o oxidante, mas pode alterar a trajetória aerodinâmica das partículas em queda.

A Janela de Operação

O sistema depende de um diferencial de temperatura específico. Se a temperatura do oxigênio cair abaixo da meta de 450°C, corre-se o risco de ficar muito perto do limiar de ignição de 370°C.

Essa margem de erro reduzida pode levar a uma ignição atrasada. A ignição atrasada resulta na partícula atingindo o fundo do forno antes de reagir completamente, gerando dados inválidos.

Otimizando sua Configuração Experimental

Para garantir a coleta de dados válidos em testes de queda de calcopirita, alinhe seus parâmetros com seus objetivos de pesquisa específicos:

- Se o seu foco principal for Confiabilidade da Ignição: Mantenha a temperatura de pré-aquecimento do oxigênio estritamente em 450°C para garantir que ela permaneça bem acima do limiar de ativação de 370°C.

- Se o seu foco principal for Simulação de Temperatura de Pico: Monitore a zona de reação para confirmar que o impulso inicial de oxidação está impulsionando com sucesso as temperaturas das partículas para além de 2000°C.

O controle do fluxo de oxigênio pré-aquecido é o fator mais importante para preencher a lacuna entre os experimentos em escala de laboratório e a realidade industrial.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura de Ignição | ~370°C | Limiar mínimo para reação de CuFeS2 |

| Temp. Pré-aquecimento O2 | 450°C | Fornece choque térmico e garante ignição instantânea |

| Temp. Pico da Partícula | >2000°C | Replicar condições de fundição flash industrial |

| Função do Sistema | Indutor de Reação | Preenche a inércia térmica durante o curto tempo de residência |

Otimize sua Pesquisa Pirometalúrgica com a KINTEK

O controle térmico preciso é a diferença entre dados válidos e experimentos falhos. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados para minerais complexos como a calcopirita.

Seja para simular fundição flash ou atingir gradientes de temperatura extremos, nossa equipe de engenharia fornece a confiabilidade de que você precisa. Entre em contato hoje mesmo para discutir seus requisitos de forno personalizado e veja como nossas soluções de aquecimento avançadas podem impulsionar o sucesso do seu laboratório.

Guia Visual

Referências

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um forno com ventilação de ar é necessário para a modificação da superfície GFPP? Alcançar a máxima refletância solar

- Qual é a técnica de transporte químico em fase vapor? Um Guia para o Crescimento de Cristais de Alta Pureza

- Qual papel um forno de aquecimento de viga móvel de grau industrial desempenha nas barras SSC? Garanta a ligação metalúrgica ideal

- Como a temperatura de calcinação afeta o crescimento de grãos de CuO? Otimizar a morfologia e a cristalinidade de filmes nanoporosos

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Por que usar 10% de Monóxido de Carbono em pirólise de licor negro? Prevenir a volatilização de sódio para uma qualidade superior de carvão.

- Por que um forno de secagem de laboratório é usado para a extração de óleo de semente de algodão? Alcance o Rendimento e a Precisão Máximos

- Qual é o propósito específico do pré-tratamento do hexahidrato de cloreto de térbio? Garanta a pureza na síntese de Cs3Cu2I5:Tb