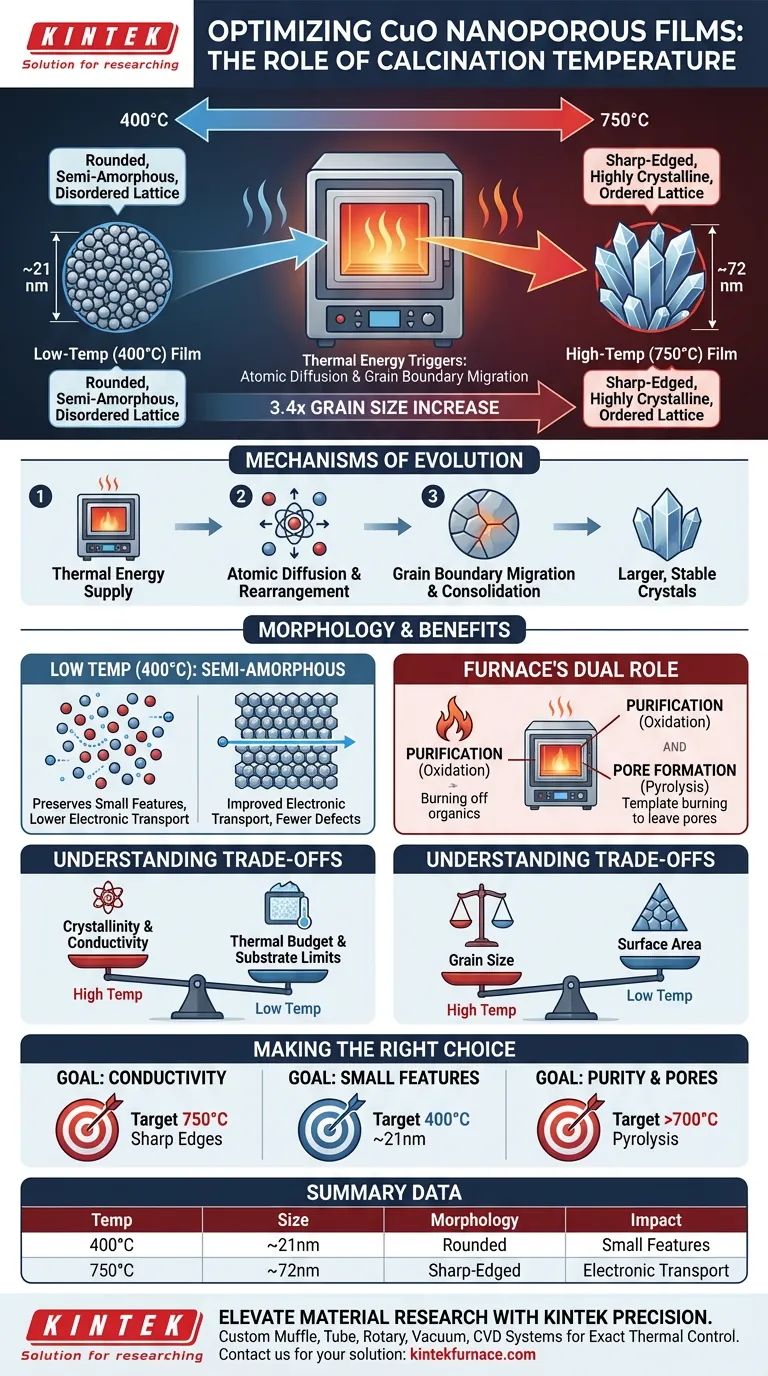

A temperatura de calcinação atua como o principal motor da evolução estrutural em filmes nanoporosos de óxido de cobre (CuO), ditando diretamente o tamanho e a qualidade dos grãos microscópicos. Especificamente, o aumento da temperatura em um forno mufla de alta temperatura de 400°C para 750°C faz com que os grãos tripliquem de tamanho, expandindo-se de aproximadamente 21 nm para 72 nm.

Ponto Principal: A energia térmica desencadeia a difusão atômica e a migração de contornos de grão, alterando fundamentalmente a microestrutura do material. Este processo converte partículas arredondadas e semi-amorfas em cristais distintos e de bordas afiadas, melhorando significativamente a qualidade do transporte eletrônico do filme.

Mecanismos de Recozimento Térmico

Impulsionando a Difusão Atômica

O calor fornecido pelo forno mufla fornece a energia cinética necessária para a difusão atômica.

Em temperaturas elevadas, os átomos dentro da rede de óxido de cobre ganham energia suficiente para se mover e se reorganizar. Esse movimento permite que o material busque um estado de menor energia, o que se manifesta no crescimento de cristais maiores e mais estáveis.

Migração de Contornos de Grão

À medida que a difusão acelera, ocorre a migração de contornos de grão.

Grãos menores com maior energia superficial se fundem em grãos maiores. Essa consolidação é o mecanismo físico por trás do aumento de tamanho observado, de aproximadamente 21 nm a 400°C para 72 nm a 750°C.

Evolução da Morfologia Cristalina

Transição de Estados Semi-Amorfos

Em temperaturas de calcinação mais baixas (mais próximas de 400°C), os grãos de CuO tendem a ser arredondados e semi-amorfos.

Nesse estado, a estrutura cristalina é menos definida. A falta de bordas distintas indica que os átomos ainda não se acomodaram completamente em suas posições ideais na rede.

Formação de Bordas Cristalinas Afiadas

À medida que a temperatura se aproxima de 750°C, a morfologia passa por uma transformação distinta.

Os grãos desenvolvem bordas afiadas e estruturas cristalinas claras. Esse aprimoramento geométrico é evidência visual de alta cristalinidade, indicando que os defeitos de rede frequentemente encontrados em materiais amorfos foram eliminados pelo recozimento.

Impacto nas Propriedades Eletrônicas

A mudança para uma estrutura altamente cristalina tem um benefício funcional direto: transporte eletrônico aprimorado.

Uma rede cristalina bem ordenada com menos defeitos reduz a dispersão, permitindo que os elétrons se movam mais livremente através do filme de óxido de cobre.

O Papel do Ambiente do Forno

Pureza Através da Oxidação

O ambiente de alta temperatura do forno mufla serve a um duplo propósito crítico além do crescimento de grãos: purificação.

A reação contínua de oxidação térmica garante a remoção completa de surfactantes orgânicos e solventes residuais (como oleilamina ou difenil éter).

Criação da Estrutura Nanoporosa

Para filmes nanoporosos, essa purificação é a chave para a formação da estrutura.

Se agentes formadores de poros (como CTAB) forem usados, o forno facilita sua pirólise em alta temperatura. Este processo queima o molde orgânico, deixando para trás a estrutura mesoporosa ordenada desejada dentro das nanopartículas.

Compreendendo os Compromissos

Cristalinidade vs. Orçamento Térmico

Embora temperaturas mais altas (750°C) produzam cristalinidade e propriedades eletrônicas superiores, elas exigem um orçamento térmico significativamente maior.

Isso aumenta o consumo de energia e limita os tipos de substratos que você pode usar, pois o substrato também deve suportar essas temperaturas sem degradação.

Tamanho do Grão vs. Área de Superfície

Existe um compromisso inerente entre tamanho do grão e área de superfície específica.

Embora grãos maiores (72 nm) melhorem a condutividade, o crescimento excessivo pode potencialmente reduzir a área de superfície total disponível para reatividade química, que é frequentemente uma característica chave de materiais nanoporosos.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seus filmes de óxido de cobre, alinhe a temperatura de calcinação com suas métricas de desempenho específicas:

- Se o seu foco principal for condutividade eletrônica: Mire em temperaturas mais altas (cerca de 750°C) para maximizar a cristalinidade, obter bordas de grão afiadas e garantir o transporte de elétrons mais eficiente.

- Se o seu foco principal for preservar características de grãos pequenos: Mantenha temperaturas mais baixas (mais próximas de 400°C) para manter os grãos em torno de 21 nm, embora você deva aceitar uma estrutura mais semi-amorfosa.

- Se o seu foco principal for pureza e formação de poros: Certifique-se de que a temperatura seja suficiente para pirolisar completamente quaisquer moldes orgânicos (geralmente exigindo pelo menos 700°C) para evitar que contaminação residual bloqueie os poros.

Selecione a temperatura que equilibra a necessidade de qualidade cristalina com as restrições físicas de sua arquitetura nanoporosa.

Tabela Resumo:

| Temperatura (°C) | Tamanho Médio do Grão | Características da Morfologia | Impacto Principal |

|---|---|---|---|

| 400°C | ~21 nm | Arredondado, semi-amorfos | Preserva características de grãos pequenos |

| 750°C | ~72 nm | Bordas afiadas, alta cristalinidade | Maximiza o transporte eletrônico |

| Efeito | Aumento de 3,4x | Evolução Estrutural | Purificação e Formação de Poros |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie controle superior sobre o crescimento de grãos e a cristalinidade em seus filmes nanoporosos. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender ao seu orçamento térmico e requisitos atmosféricos específicos.

Se você está visando difusão atômica precisa a 400°C ou pirólise em alta temperatura a 750°C, nossos fornos de laboratório entregam a estabilidade térmica que sua pesquisa exige.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um controlador de fluxo de massa de alta precisão é essencial para estudos de redução de minério de ferro envolvendo vapor de água?

- Quais são as vantagens de processo do uso de PVT em comparação com métodos de solução para cristais orgânicos? Aumentar a Pureza e Uniformidade

- Quais condições necessárias um forno de secagem a vácuo fornece para geopolímeros? Otimize seu processo de cura e moldagem

- Por que é necessário um processo de pré-fusão em estudos de equilíbrio de fases? Redefina sua amostra para resultados precisos

- Como o Aquecimento por Pulso de Resistência Rápida (RPHeat) consegue o aquecimento sem recipiente? Precisão em Pesquisa de Alta Temperatura

- Por que a moagem de esferas de pós de liga de alumínio deve ser feita em argônio? Garanta a Integridade do Material e Evite a Oxidação

- Qual papel um forno oscilante desempenha na síntese de ligas de vidro quaternárias de Ge-Se-Tl-Sb? Garanta a Homogeneidade

- Quais são as vantagens técnicas de usar um forno de pirólise em vez de um incinerador? Recuperar valor de compósitos