Um forno de secagem a vácuo fornece um ambiente altamente controlado, caracterizado por aquecimento constante a baixa temperatura a 60 °C e uma duração de cura estável de 24 horas. Esta combinação específica cria as condições ideais para que as resinas geopoliméricas sofram as transformações químicas necessárias sem sofrer defeitos físicos. Ao manter uma atmosfera térmica estável, o forno garante que o material transita uniformemente de um estado líquido para um bloco sólido e endurecido.

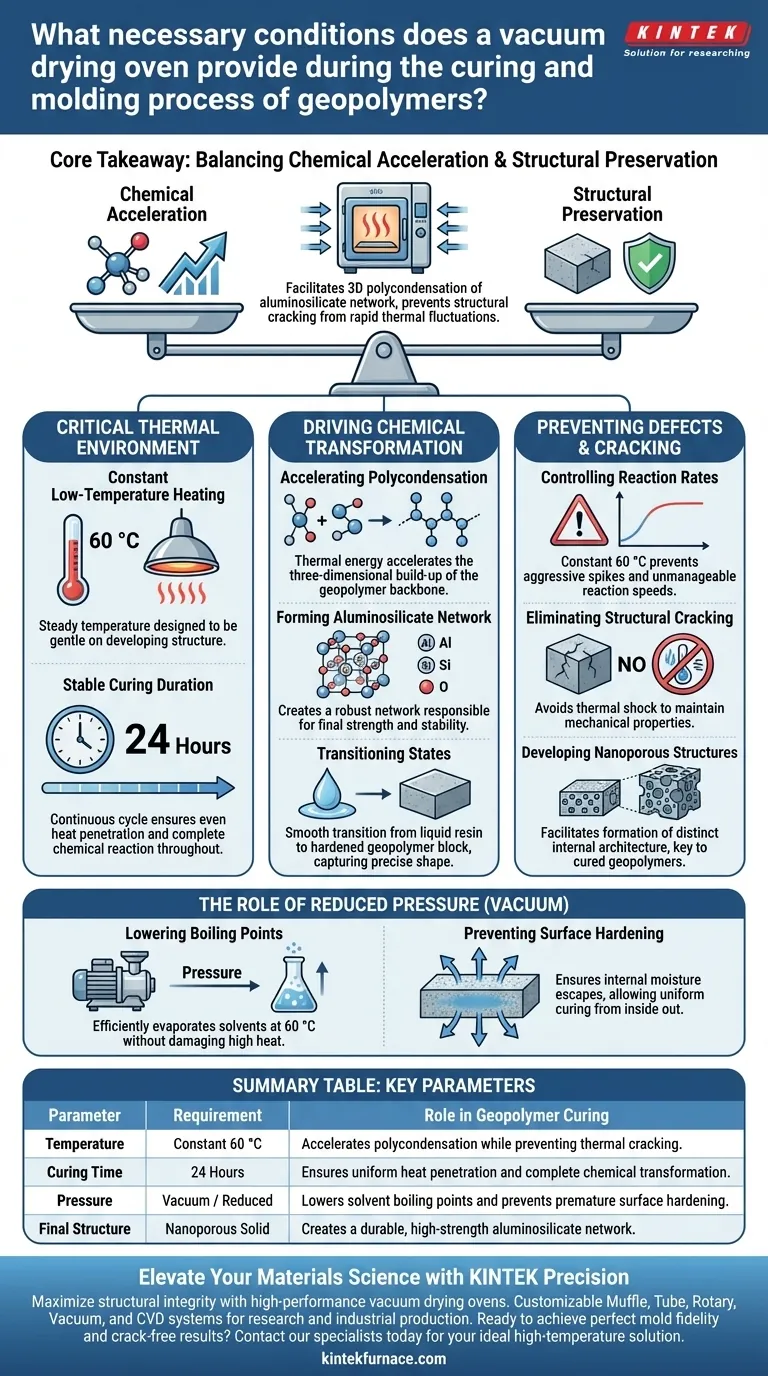

Ponto Principal O forno de secagem a vácuo equilibra a aceleração química com a preservação estrutural. Ele facilita a policondensação tridimensional da rede aluminossilicato, controlando rigorosamente a temperatura para prevenir rachaduras estruturais frequentemente causadas por flutuações térmicas rápidas.

Estabelecendo o Ambiente Térmico Crítico

Para obter um molde bem-sucedido, parâmetros térmicos específicos devem ser rigorosamente mantidos.

Aquecimento Constante a Baixa Temperatura

O forno mantém uma temperatura constante de 60 °C. Esta é considerada uma abordagem de "baixa temperatura" em relação a outros processos de queima de cerâmica, projetada para ser gentil com a estrutura em desenvolvimento.

Duração de Cura Estável

O processo requer um ciclo contínuo de 24 horas. Esta duração estendida garante que o calor penetre uniformemente no material, permitindo que a reação química atinja a conclusão em todo o volume da resina.

Impulsionando a Transformação Química

O calor fornecido pelo forno não é apenas para secagem; é o catalisador para a mudança estrutural fundamental do material.

Acelerando a Policondensação

A energia térmica acelera o processo de policondensação tridimensional. Esta reação constrói a espinha dorsal do material geopolimérico.

Formando a Rede Aluminossilicato

Sob estas condições específicas, a resina forma uma rede aluminossilicato robusta. Esta rede é responsável pela resistência e estabilidade final do material.

Transição de Estados

O processo permite uma transição suave de uma resina líquida para um bloco geopolimérico endurecido. Este endurecimento gradual é essencial para capturar a forma precisa do molde.

Prevenindo Defeitos e Rachaduras

A principal razão para usar um forno a vácuo especializado em vez de métodos de aquecimento padrão é a preservação da integridade estrutural.

Controlando as Taxas de Reação

Aumentos rápidos de temperatura podem fazer com que a reação química ocorra de forma muito agressiva. O ambiente constante de 60 °C previne esses picos, garantindo que a reação prossiga em um ritmo gerenciável.

Eliminando Rachaduras Estruturais

Ao evitar choque térmico e aquecimento rápido, o forno previne rachaduras estruturais. Isso é crucial para manter as propriedades mecânicas do bloco final.

Desenvolvendo Estruturas Nanoporosas

O ambiente controlado facilita a formação de uma distinta estrutura nanoporosa. Esta arquitetura interna é uma característica chave de geopolímeros curados corretamente.

O Papel da Pressão Reduzida

Embora a referência principal enfatize o controle térmico, o aspecto de "vácuo" do forno oferece vantagens específicas em relação à pressão.

Reduzindo os Pontos de Ebulição

O ambiente de vácuo reduz a pressão dentro da câmara. Isso diminui o ponto de ebulição dos solventes, permitindo que eles evaporem eficientemente na temperatura prescrita de 60 °C sem a necessidade de calor elevado e prejudicial.

Prevenindo o Endurecimento da Superfície

Na secagem atmosférica, a superfície muitas vezes seca e endurece primeiro, aprisionando a umidade no interior. O ambiente de vácuo previne esse endurecimento da superfície, garantindo que a umidade interna possa escapar e o geopolímero cure uniformemente de dentro para fora.

Entendendo as Compensações

Embora o forno de secagem a vácuo seja altamente eficaz, ele requer a adesão a limitações específicas para evitar falhas.

O Risco da Pressa Térmica

Tentar acelerar o processo excedendo 60 °C é uma armadilha comum. Temperaturas mais altas frequentemente induzem expansão rápida ou taxas de reação que o material não pode suportar, levando a fraturas imediatas ou estresse interno.

A Necessidade de Tempo

O ciclo de 24 horas não pode ser significativamente encurtado. A pressa na duração pode resultar em uma cura incompleta, deixando o centro do bloco mole ou quimicamente instável, apesar de uma casca externa dura.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso da sua fabricação de geopolímeros, aplique estas condições com base em seus requisitos específicos:

- Se seu foco principal é Integridade Estrutural: Adira estritamente ao limite de 60 °C, pois prevenir aumentos rápidos de temperatura é o fator mais importante para impedir rachaduras.

- Se seu foco principal é Estabilidade Química: Garanta que a duração completa de 24 horas seja cumprida para permitir que a rede aluminossilicato se policondense e estabilize completamente.

- Se seu foco principal é Fidelidade do Molde: Confie na pressão de vácuo para prevenir a formação de uma pele superficial, garantindo que o material permaneça uniforme durante todo o processo de cura.

Ao controlar o calor e a pressão simultaneamente, você transforma uma resina líquida volátil em um sólido durável e nanoporoso.

Tabela Resumo:

| Parâmetro | Requisito | Papel na Cura de Geopolímeros |

|---|---|---|

| Temperatura | Constante 60 °C | Acelera a policondensação enquanto previne rachaduras térmicas. |

| Tempo de Cura | 24 Horas | Garante penetração uniforme do calor e transformação química completa. |

| Pressão | Vácuo / Reduzida | Reduz os pontos de ebulição dos solventes e previne o endurecimento prematuro da superfície. |

| Estrutura Final | Sólido Nanoporoso | Cria uma rede aluminossilicato durável e de alta resistência. |

Eleve sua Ciência de Materiais com a Precisão KINTEK

Maximize a integridade estrutural dos seus geopolímeros com nossos fornos de secagem a vácuo de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas da pesquisa laboratorial e da produção industrial.

Pronto para alcançar fidelidade de molde perfeita e resultados sem rachaduras? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura ideal para suas necessidades exclusivas.

Guia Visual

Referências

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Por que um forno de laboratório é usado para tratamento a temperatura constante de celadon? Garanta a precisão máxima de medição

- Por que feixes de laser de alta energia e sistemas de controle de precisão são necessários para PBF? Fabricação Mestra de Cerâmica

- Como os dispositivos de aquecimento e os tanques de impregnação alcalina coordenam na ativação de biochar para adsorção máxima?

- Por que é necessário conectar um pirólisador online a um GC-MS? Obtenha Análise de RDF de Alta Fidelidade

- Por que os alvos de Cu2O e Ga2O3 são preferidos para filmes de CuGaO2? Alcançando precisão na pulverização catódica de delafossita

- Como um dispositivo de aquecimento de temperatura constante influencia a lixiviação de terras raras? Aumente a Eficiência de Extração para 95,72%

- Como as ferramentas de remoção térmica e os equipamentos de aquecimento facilitam a reciclagem de painéis solares? Guia de Recuperação de Vidro de Alto Valor

- Como o Aquecimento por Pulso de Resistência Rápida (RPHeat) consegue o aquecimento sem recipiente? Precisão em Pesquisa de Alta Temperatura