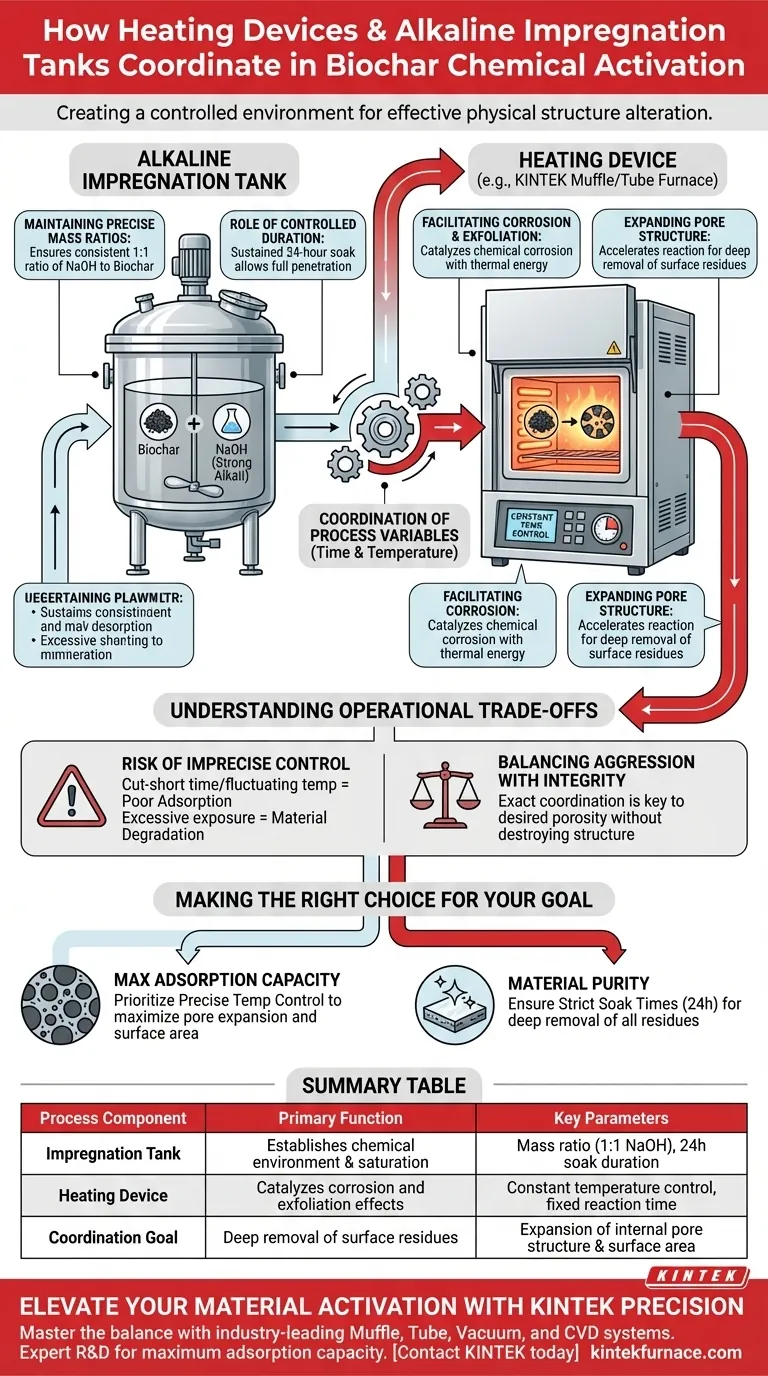

A coordenação entre os dispositivos de aquecimento e os tanques de impregnação alcalina centra-se na criação de um ambiente controlado onde os agentes químicos podem alterar eficazmente a estrutura física do biochar. Enquanto os tanques de impregnação mantêm proporções de massa precisas de álcalis fortes (como NaOH) para biochar, os dispositivos de aquecimento regulam a temperatura por durações fixas para garantir uma ativação completa.

O sucesso deste processo depende do controle rigoroso das variáveis de reação para desencadear a corrosão química e a esfoliação. Ao gerenciar o tempo e a temperatura, esses dispositivos facilitam a remoção profunda de resíduos superficiais e a expansão da estrutura de poros, determinando diretamente o desempenho final de adsorção do material.

A Mecânica da Ativação Química

Manutenção de Proporções de Massa Precisas

A função principal do tanque de impregnação é estabelecer e manter um ambiente químico específico.

Ele garante uma proporção de massa consistente entre o agente ativador e a matéria-prima, como uma proporção de 1:1 de NaOH para biochar. Esse equilíbrio é crucial para garantir que haja álcali suficiente para revestir o material sem desperdiçar recursos.

O Papel da Duração Controlada

A ativação química não é instantânea; requer uma imersão sustentada para ser eficaz.

Os tanques são projetados para manter a mistura por uma duração definida, muitas vezes durando 24 horas. Isso permite que os álcalis fortes penetrem completamente na matriz de biochar antes que a fase de aquecimento impulsione ainda mais a reação.

Impulsionando a Mudança Estrutural Através do Calor

Facilitando a Corrosão e a Esfoliação

Uma vez preparada a mistura, o dispositivo de aquecimento atua como catalisador para a transformação física do material.

Ao aumentar e manter a temperatura, o dispositivo ativa os efeitos de corrosão química e esfoliação dos álcalis fortes. Essa energia térmica permite que o NaOH ataque agressivamente as impurezas superficiais que, de outra forma, bloqueariam o potencial do biochar.

Expandindo a Estrutura de Poros

O objetivo final dessa coordenação é a modificação da arquitetura interna do biochar.

O calor acelera a reação, levando à remoção profunda de resíduos superficiais. Esse processo abre caminho para uma expansão significativa da estrutura de poros do biochar, que é o principal fator na melhoria do desempenho de adsorção.

Compreendendo os Compromissos Operacionais

O Risco de Controle Impreciso

Como este processo depende de "remoção profunda" e "esfoliação", a precisão é fundamental.

Se o tempo de reação for reduzido ou a temperatura flutuar, os resíduos superficiais podem permanecer, resultando em biochar com baixa capacidade de adsorção. Inversamente, a exposição excessiva pode degradar o material além do uso.

Equilibrando Agressividade com Integridade

O processo utiliza álcalis fortes, que são agentes inerentemente destrutivos.

A coordenação entre o tanque e o dispositivo de aquecimento deve ser exata para alcançar a porosidade desejada sem destruir a integridade estrutural do próprio biochar.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu biochar, você deve ajustar a coordenação desses dispositivos às suas métricas de desempenho específicas.

- Se o seu foco principal é a capacidade máxima de adsorção: Priorize o controle preciso da temperatura para maximizar a expansão da estrutura de poros e da área superficial.

- Se o seu foco principal é a pureza do material: Garanta tempos de imersão estritamente mantidos (por exemplo, 24 horas) para garantir a remoção profunda de todos os resíduos superficiais.

Dominar a interação variável entre calor e saturação química é a única maneira de transformar biochar bruto em um adsorvente de alto desempenho.

Tabela Resumo:

| Componente do Processo | Função Primária | Parâmetros Chave |

|---|---|---|

| Tanque de Impregnação | Estabelece o ambiente químico e a saturação | Proporção de massa (por exemplo, 1:1 NaOH), duração de imersão de 24h |

| Dispositivo de Aquecimento | Catalisa os efeitos de corrosão e esfoliação | Controle de temperatura constante, tempo de reação fixo |

| Objetivo da Coordenação | Remoção profunda de resíduos superficiais | Expansão da estrutura de poros interna e área superficial |

Eleve a Ativação do Seu Material com a Precisão KINTEK

Para alcançar um desempenho superior do biochar, você precisa de equipamentos que dominem o delicado equilíbrio entre calor e saturação química. A KINTEK fornece os principais sistemas Muffle, Tube, Vacuum e CVD do setor, apoiados por P&D especializado para garantir que seu processo de ativação atinja a capacidade máxima de adsorção.

Se você precisa de regulação precisa de temperatura para expansão de poros ou fornos de alta temperatura de laboratório personalizáveis para fluxos de trabalho químicos exclusivos, a KINTEK é sua parceira confiável na excelência de fabricação.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir nossas soluções de fornos personalizáveis.

Guia Visual

Referências

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel principal de um moinho de bolas na preparação de matérias-primas para a redução carbotérmica de magnésio a vácuo? Garantir uma Reação Completa e Rápida

- Quais são as limitações do enxerto de grupos funcionais através de aquecimento a alta temperatura? Alcance a Precisão Química

- Qual é a função de uma criofornal de laboratório durante experimentos com Co3O2BO3? Controle Preciso de Transição de Fase

- Qual é a função de um forno de secagem com ar forçado para biochar? Otimizar o pré-tratamento de cascas de Moringa Oleifera

- Como um projeto de banho de sal de estágio duplo aborda a sorbitização de arame de aço? Domine o resfriamento de gradiente de precisão

- Qual é a função principal de uma caixa de luvas inerte de alta pureza? Garanta o sucesso em sistemas de sal fundido LiF-BeF2

- Por que o argônio é particularmente atraente para aplicações industriais? Desbloqueie Pureza e Estabilidade Econômicas

- Como a tecnologia de Refusão Eletroescoriográfica (ESR) aprimora as superligas Ni30? Desbloqueie Pureza e Plasticidade Máximas