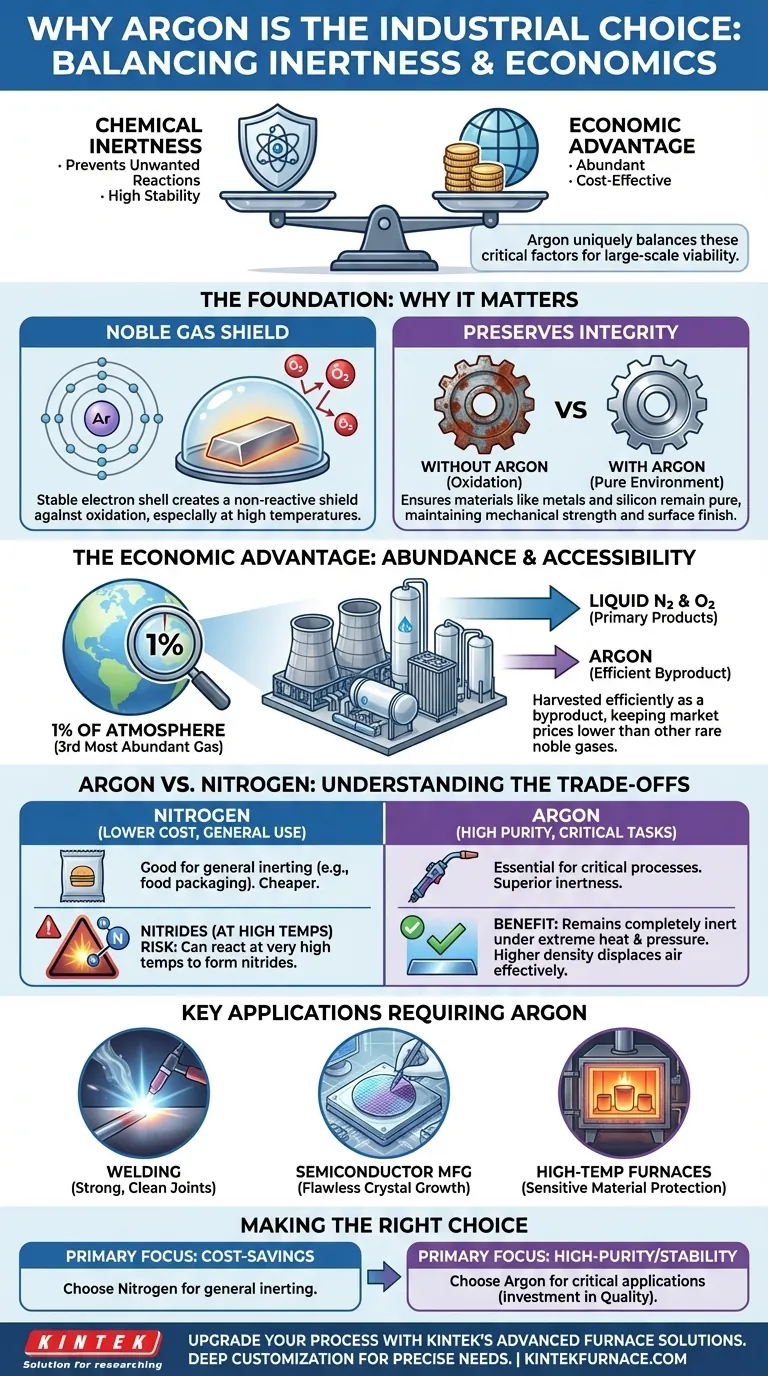

Em resumo, o argônio é excepcionalmente atraente para aplicações industriais porque equilibra perfeitamente dois fatores críticos: ele é quimicamente inerte, prevenindo reações indesejadas, e é abundante e econômico de produzir, tornando-o economicamente viável para uso em larga escala.

O desafio central em muitos processos industriais de alta temperatura ou alta pureza é proteger os materiais da contaminação química, como a oxidação. O argônio oferece uma solução ideal ao fornecer um escudo inerte superior a um custo muito menor do que outros gases nobres.

A Base: Por Que a Inércia Química é Importante

O valor principal do argônio advém de uma propriedade química fundamental: ele é um gás nobre. Isso significa que sua camada eletrônica mais externa está completa, tornando-o extremamente estável e não reativo.

Um Escudo Gasoso Protetor

Na prática, essa inércia permite que o argônio atue como um escudo protetor. Quando inundado em um ambiente, ele desloca gases reativos como o oxigênio.

Isso previne a oxidação e outras reações químicas indesejadas que podem degradar materiais, especialmente nas altas temperaturas comuns nos processos industriais.

Preservando a Integridade do Material

Ao prevenir essas reações, uma atmosfera de argônio garante que materiais como metais ou silício permaneçam puros e não contaminados.

Isso preserva sua força mecânica pretendida, pureza química e acabamento superficial, o que é crucial na fabricação de precisão.

A Vantagem Econômica: Abundância e Acessibilidade

Embora outros gases nobres também sejam inertes, o uso generalizado do argônio é consolidado por sua economia favorável. Ele não é raro nem proibitivamente caro.

Um Recurso Atmosférico Abundante

O argônio é o terceiro gás mais abundante na atmosfera terrestre, constituindo quase 1% do ar que respiramos. Essa disponibilidade natural é o ponto de partida para sua relação custo-benefício.

Um Subproduto da Separação do Ar

Industrialmente, o argônio não é produzido isoladamente. Ele é colhido como um subproduto de unidades de separação criogênica do ar que são projetadas principalmente para produzir nitrogênio líquido e oxigênio líquido.

Este processo de produção simbiótica torna sua extração altamente eficiente e mantém seu preço de mercado relativamente baixo em comparação com outros gases nobres mais raros.

Compreendendo as Compensações: Argônio vs. Nitrogênio

A alternativa mais comum para criar uma atmosfera inerte é o nitrogênio. Entender quando escolher argônio em vez do nitrogênio, mais barato, é fundamental.

Quando o Nitrogênio é Suficiente

O nitrogênio também é relativamente inerte e é mais barato que o argônio. Para muitas aplicações de propósito geral, como prevenir oxidação básica em embalagens de alimentos ou em alguns tratamentos térmicos, o nitrogênio é uma escolha perfeitamente adequada e mais econômica.

Por Que o Argônio é Superior para Tarefas Críticas

No entanto, em temperaturas muito altas, o nitrogênio pode se tornar reativo e formar compostos indesejados chamados nitretos com certos metais.

O argônio permanece completamente inerte mesmo sob calor e pressão extremos. Isso o torna a única escolha segura para processos onde até mesmo contaminação mínima é inaceitável. Sua maior densidade também o torna mais eficaz no deslocamento do ar ambiente em aplicações de área aberta, como soldagem.

Aplicações Chave que Exigem Argônio

Essa estabilidade superior é o motivo pelo qual o argônio é exigido para aplicações como:

- Soldagem: Ele protege o poço de solda fundido do oxigênio e do nitrogênio, prevenindo porosidade e garantindo uma junta forte e limpa.

- Fabricação de Semicondutores: Ele fornece um ambiente perfeitamente puro necessário para cultivar cristais de silício sem falhas.

- Fornos de Alta Temperatura: Ele protege metais sensíveis de reagir com elementos residuais durante o processamento.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de gás inerte depende inteiramente da sensibilidade da sua aplicação e do seu orçamento.

- Se o seu foco principal for a economia de custos para inertização geral: O nitrogênio é frequentemente a escolha mais econômica para prevenir oxidação básica onde a pureza do material não é a prioridade absoluta.

- Se o seu foco principal for processamento de alta pureza ou estabilidade em alta temperatura: A inércia superior do argônio é inegociável para garantir a integridade do material em aplicações críticas como soldagem TIG ou fabricação de semicondutores.

Em última análise, escolher o argônio é um investimento na estabilidade do processo e na qualidade do produto final.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Propriedade Química | Gás nobre, inerte, não reativo, previne oxidação e contaminação |

| Vantagem Econômica | Abundante na atmosfera (1%), econômico como subproduto da separação do ar |

| Aplicações Chave | Soldagem, fabricação de semicondutores, fornos de alta temperatura |

| Comparação com Nitrogênio | Superior para estabilidade em alta temperatura; o nitrogênio é mais barato, mas pode formar nitretos |

Atualize seus processos industriais com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades exclusivas, aumentando a pureza e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações críticas com soluções confiáveis e personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial