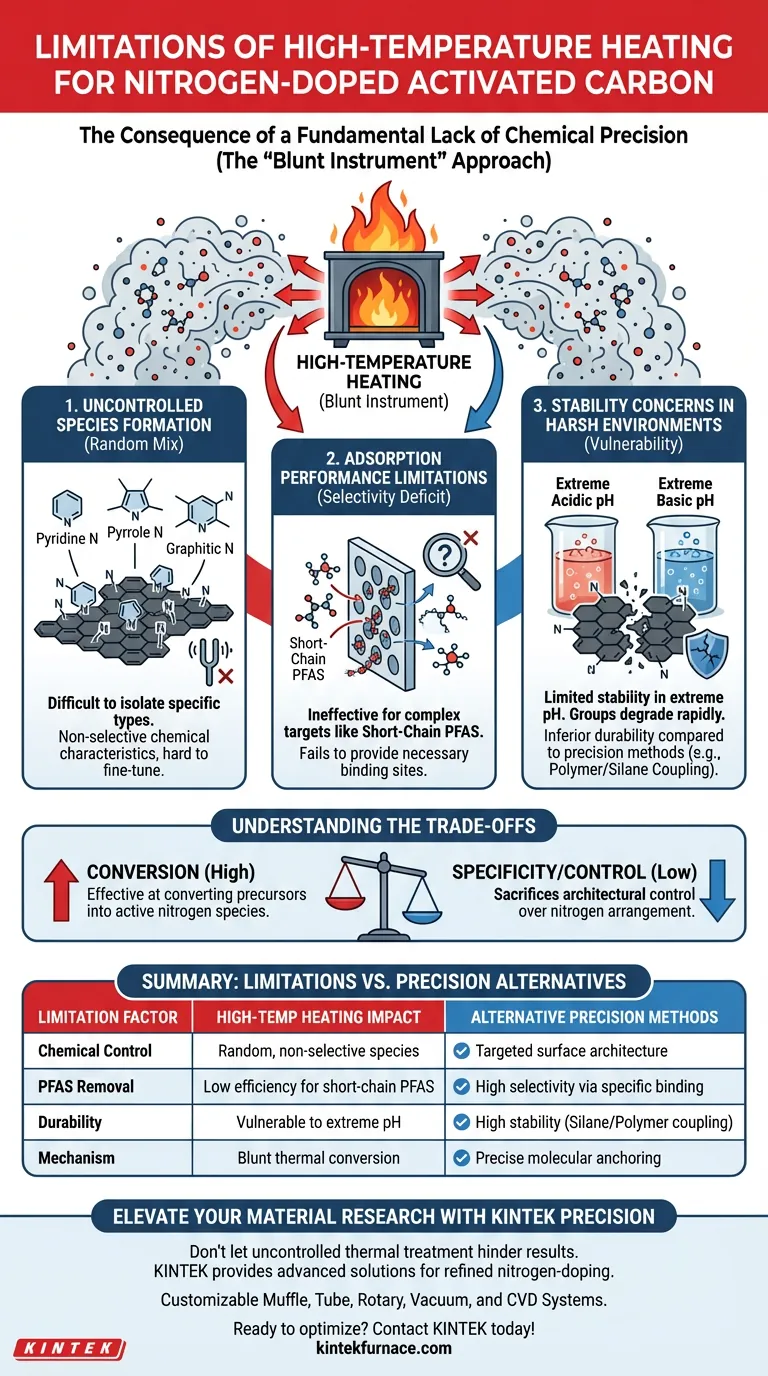

A principal limitação do enxerto de grupos funcionais através de aquecimento a alta temperatura é a falta fundamental de precisão química. Embora este método converta eficazmente precursores de nitrogênio em espécies ativas, ele cria uma distribuição aleatória de grupos funcionais em vez de uma arquitetura de superfície direcionada. Essa falta de controle compromete tanto a seletividade necessária para contaminantes específicos quanto a estabilidade física do material em ambientes agressivos.

O aquecimento a alta temperatura atua como um "instrumento sem ponta", criando uma mistura não seletiva de espécies de nitrogênio que luta para capturar contaminantes difíceis como PFAS de cadeia curta e falha em manter a estabilidade sob condições extremas de pH.

A Consequência da Formação de Espécies Não Controladas

Uma Mistura de Tipos de Nitrogênio

O aquecimento a alta temperatura impulsiona a conversão de precursores em várias espécies ativas de nitrogênio.

A superfície resultante geralmente contém uma mistura de nitrogênio piridínico, pirrólico e grafítico.

A Falta de Sintonização

Como essas espécies são geradas simultaneamente através de tratamento térmico, é difícil isolar ou maximizar um tipo específico.

Isso resulta em uma superfície com características químicas não seletivas, tornando difícil ajustar o material para mecanismos de adsorção específicos.

Limitações no Desempenho de Adsorção

O Déficit de Seletividade

A desvantagem de desempenho mais crítica é a incapacidade do material de adsorver preferencialmente alvos específicos.

Sem funcionalização precisa, o carvão ativado carece da preferência de adsorção específica necessária para cenários complexos de tratamento de água.

Ineficácia Contra PFAS de Cadeia Curta

Essa limitação é particularmente evidente ao visar PFAS de cadeia curta.

Esses contaminantes são notoriamente difíceis de capturar, e a superfície ampla e não específica criada pelo aquecimento a alta temperatura muitas vezes falha em fornecer os sítios de ligação necessários para eles.

Preocupações com a Estabilidade em Ambientes Agressivos

Vulnerabilidade a Extremos de pH

Superfícies modificadas via aquecimento a alta temperatura demonstram estabilidade limitada quando expostas a condições químicas extremas.

Se a aplicação envolver ambientes altamente ácidos ou básicos (pH extremo), os grupos funcionais podem degradar ou perder eficácia mais rapidamente do que aqueles criados por outros métodos.

Comparação com Métodos de Precisão

Quando comparado com revestimento polimérico ou acoplamento de silano, o aquecimento a alta temperatura produz durabilidade inferior.

Métodos de precisão ancoram grupos funcionais de forma mais segura, garantindo que o material retenha suas propriedades ao longo do tempo, enquanto superfícies enxertadas termicamente são mais suscetíveis ao estresse ambiental.

Entendendo os Compromissos

Especificidade vs. Conversão

Embora o aquecimento a alta temperatura seja eficaz na conversão de precursores em espécies ativas de nitrogênio, ele sacrifica o controle arquitetônico.

Você obtém uma superfície dopada com nitrogênio, mas perde a capacidade de ditar exatamente como esses átomos de nitrogênio são arranjados para interagir com poluentes.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo dos requisitos específicos da sua aplicação, as limitações do aquecimento a alta temperatura podem exigir estratégias alternativas.

- Se o seu foco principal é o dopagem geral com nitrogênio: O aquecimento a alta temperatura é suficiente para gerar uma mistura de espécies ativas como piridina e pirrol.

- Se o seu foco principal é o direcionamento de PFAS de cadeia curta: Você deve evitar a enxertia térmica simples e optar por métodos precisos como revestimento polimérico ou acoplamento de silano para garantir preferências de adsorção específicas.

- Se o seu foco principal é a longevidade operacional em pH extremo: Escolha técnicas de funcionalização mais robustas, como acoplamento de silano, para evitar a degradação da superfície.

Selecione o método de funcionalização que se alinha com o contaminante específico que você deve capturar, em vez de recorrer ao tratamento térmico.

Tabela Resumo:

| Fator de Limitação | Impacto do Aquecimento a Alta Temperatura | Métodos de Precisão Alternativos |

|---|---|---|

| Controle Químico | Espécies de nitrogênio aleatórias e não seletivas | Arquitetura de superfície direcionada |

| Remoção de PFAS | Baixa eficiência para PFAS de cadeia curta | Alta seletividade via ligação específica |

| Durabilidade | Vulnerável a condições extremas de pH | Alta estabilidade (Acoplamento de Silano/Polímero) |

| Mecanismo | Conversão térmica sem ponta | Ancoragem molecular precisa |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que as limitações do tratamento térmico descontrolado prejudiquem os resultados do seu laboratório. A KINTEK fornece soluções avançadas de aquecimento a alta temperatura e sistemas CVD especializados necessários para refinar seus processos de dopagem com nitrogênio. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para lhe dar o controle térmico necessário para até mesmo as aplicações de laboratório mais exigentes.

Pronto para otimizar sua funcionalização de carbono? Entre em contato com a KINTEK hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades de pesquisa exclusivas!

Guia Visual

Referências

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- Por que um reator de aquecimento elétrico de precisão é usado para o tratamento com ozônio de grafeno poroso? Desbloqueie a Precisão em Escala de Angstrom

- Como um forno de secagem por jacto de ar facilita as propriedades superamfóbicas dos aerogéis SAMS? Controlo Essencial de Calor

- Qual é a necessidade da etapa subsequente de pirólise na preparação de ZnS-CFC? Desbloqueando a Carbonização de Alto Desempenho

- Por que o óxido de grafeno (GO) é essencial na síntese por micro-ondas? Desbloqueie o Crescimento Rápido e o Controle Preciso de Nanocompósitos 2D

- Por que um forno de secagem a vácuo é usado para biochar BC-FeOOH? Proteger a reatividade e prevenir a agregação de partículas

- Qual é a principal função da compactação de misturas de PVC e óxido metálico? Aprimoramento da Eficiência de Descloração

- Quais são os principais tipos de métodos de sinterização para pós de metais, cerâmicas e compostos intermetálicos refratários? Otimize seu processamento de materiais

- Por que uma placa de construção com aquecimento in-situ é integrada para ligas IN718? Garanta a Integridade Estrutural na Manufatura Aditiva