A razão principal para usar um reator de aquecimento elétrico de precisão é estabelecer um ambiente térmico estritamente controlado para a oxidação. Essa estabilidade é crucial porque permite que as moléculas de ozônio (O3) interajam de forma previsível com a rede de grafeno. Ao manter condições precisas, o reator garante a formação de "pontos de semeadura" químicos específicos necessários para a produção de membranas de alta qualidade.

A capacidade do reator de manter uma temperatura estável é o pré-requisito fundamental para alcançar precisão em escala de Angstrom na distribuição do tamanho dos poros. Ele transforma um processo de oxidação caótico em um método controlado para definir futuras localizações de poros.

A Mecânica da Oxidação Controlada

Iniciando a Reação

A função principal do reator é facilitar uma reação controlada entre o ozônio e a folha de grafeno.

Em vez de degradar o material aleatoriamente, o calor preciso permite que o ozônio oxide seletivamente a rede de grafeno. Isso cria uma modificação química uniforme em toda a superfície.

Introduzindo Grupos Funcionais

Durante este estágio específico, o ambiente do reator promove a ligação de grupos funcionais contendo oxigênio ao grafeno.

A nota de referência primária indica que grupos epóxi são introduzidos durante esta fase. Esses grupos não são defeitos, mas adições calculadas à estrutura atômica do material.

Criando Pontos de Semeadura

Os grupos funcionais servem a um propósito arquitetônico específico: eles atuam como pontos de semeadura.

Esses pontos marcam os locais exatos onde os poros eventualmente serão formados. A precisão deste processo de semeadura dita o sucesso de toda a fabricação da membrana.

A Necessidade de Estabilidade Térmica

Precisão em Escala de Angstrom

O objetivo final deste processo é alcançar uma distribuição de tamanho de poros medida em Angstroms.

Sem o ambiente estável fornecido pelo reator de precisão, atingir esse nível de precisão microscópica é impossível. O reator elimina flutuações térmicas que, de outra forma, levariam à oxidação desigual.

Distribuição Uniforme

Uma temperatura estável garante que os pontos de semeadura sejam distribuídos uniformemente pela membrana.

Se a temperatura variar, a taxa de reação muda, levando a aglomerados de poros em algumas áreas e cobertura esparsa em outras. O reator de precisão padroniza essa distribuição.

Entendendo os Compromissos

Sensibilidade às Variáveis do Processo

Embora o reator forneça precisão, o processo depende fortemente da manutenção dessa estabilidade.

Qualquer desvio no desempenho do reator correlaciona-se diretamente com a perda de controle do tamanho dos poros. O sistema efetivamente troca a velocidade do processo pela alta fidelidade exigida no nível atômico.

A Complexidade do Equipamento

O uso de um reator de aquecimento elétrico de precisão adiciona complexidade em comparação com métodos de aquecimento padrão.

No entanto, essa complexidade é um compromisso necessário. Métodos térmicos simples não podem fornecer o controle granular necessário para manipular a rede de grafeno na escala de Angstrom.

Otimizando Seu Processo de Tratamento de Grafeno

Para maximizar a eficácia do tratamento com ozônio para membranas de grafeno, considere os seguintes objetivos específicos:

- Se o seu foco principal é a Uniformidade dos Poros: Priorize a estabilidade térmica do reator acima de tudo para garantir a distribuição uniforme dos grupos epóxi.

- Se o seu foco principal é o Tamanho dos Poros: Calibre as configurações de temperatura para controlar a taxa de oxidação, o que influencia diretamente as dimensões em escala de Angstrom dos poros finais.

A precisão do seu ambiente térmico é o fator mais importante na transição de grafeno bruto para uma membrana porosa de alto desempenho.

Tabela Resumo:

| Característica | Papel no Tratamento com Ozônio | Benefício para Membranas de Grafeno |

|---|---|---|

| Estabilidade Térmica | Mantém um ambiente constante para a interação de O3 | Previne flutuações térmicas e oxidação desigual |

| Oxidação Controlada | Facilita a interação seletiva com a rede de grafeno | Cria "pontos de semeadura" químicos uniformes |

| Agrupamento Funcional | Promove a ligação de grupos epóxi | Define futuras localizações de poros com alta fidelidade |

| Controle de Precisão | Gerencia as taxas de reação no nível atômico | Permite a distribuição do tamanho dos poros em escala de Angstrom |

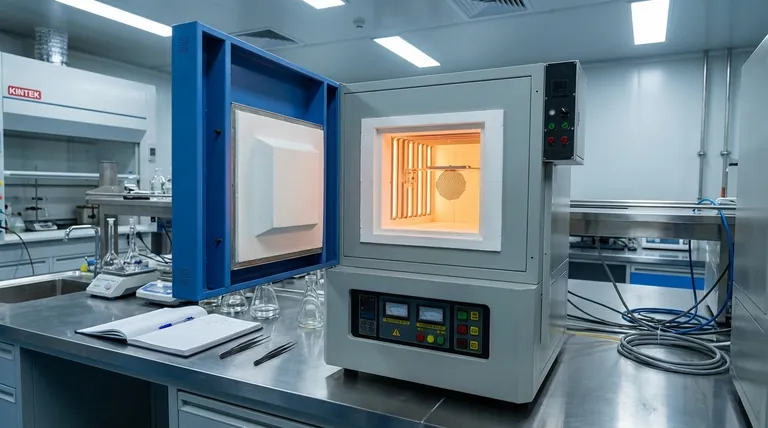

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar precisão em nível atômico em membranas de grafeno requer estabilidade térmica de classe mundial. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas do processamento químico avançado. Se você precisa de uma solução padrão ou de um reator personalizável para suas necessidades exclusivas de pesquisa, nossa equipe está pronta para apoiar sua inovação.

Pronto para alcançar precisão em escala de Angstrom? Entre em contato conosco hoje mesmo para encontrar a solução de aquecimento perfeita!

Referências

- Zongyao Zhou, Kumar Varoon Agrawal. Electrochemical-repaired porous graphene membranes for precise ion-ion separation. DOI: 10.1038/s41467-024-48419-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios da compactação a frio e da sinterização? Aumente a Eficiência e Reduza os Custos na Fabricação

- Quais condições um autoclave fornece para a síntese hidrotermal de MoS2? Alcançar o Crescimento Ótimo de Nanofolhas de MoS2

- Como um forno programável de alta temperatura melhora o controle das taxas de resfriamento? Melhora a integridade das peças de cerâmica

- Por que a desaglomeração em etapas é necessária para corpos verdes de cerâmica de perovskita? Evite rachaduras com controle de precisão

- Por que um dessecador a vácuo é essencial para o estudo da porosidade de geopolímeros? Alcance uma Caracterização Precisa do Material

- Como a aplicabilidade de materiais muda com os avanços na tecnologia de craqueamento? Desbloqueie Novas Possibilidades de Processamento de Materiais

- Como um analisador de COT de alta temperatura avalia o desempenho dos NSs de RCM? Verifique a Mineralização vs. Descoloração

- Qual é o propósito de projetar as tampas de controle internas de um forno de banho de sal com saídas inclinadas para cima?