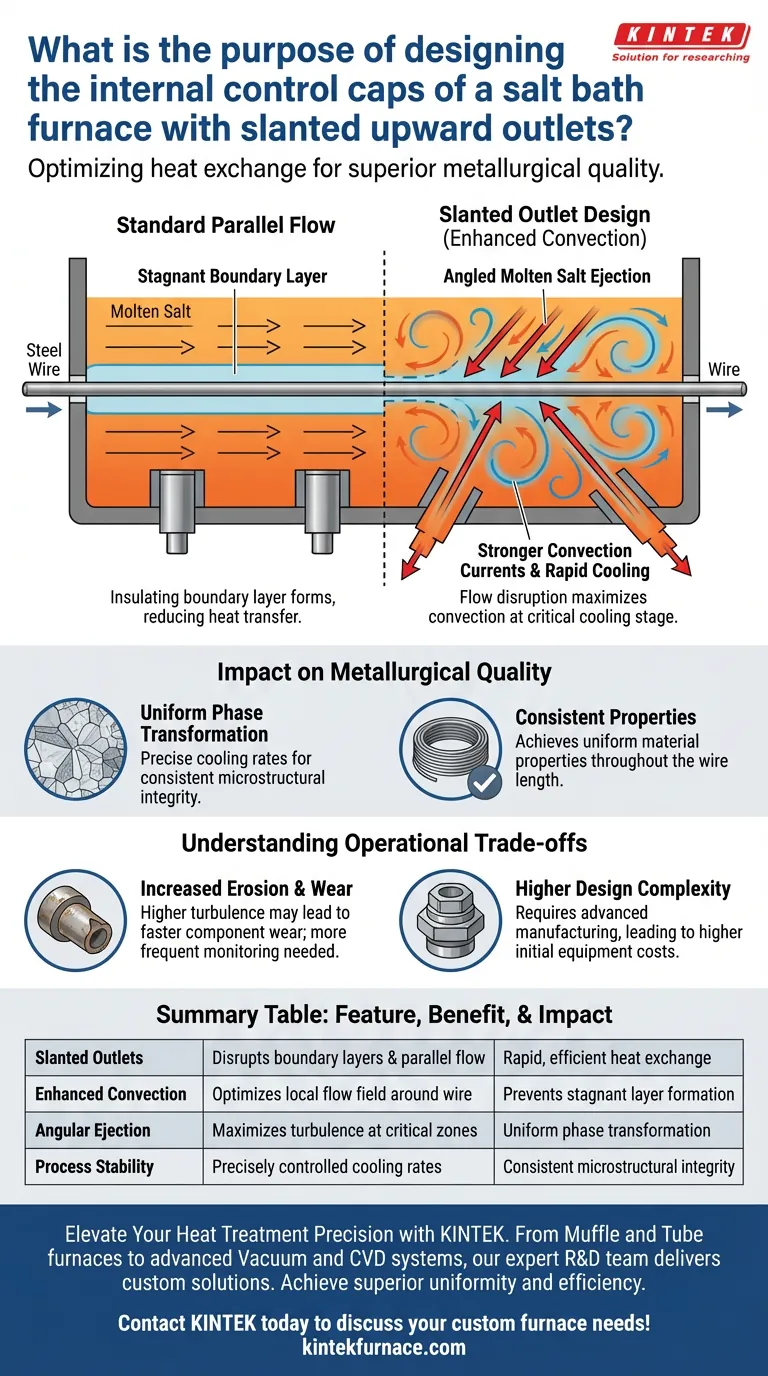

A geometria específica das saídas da tampa de controle é projetada para manipular a dinâmica de fluidos para uma transferência de calor superior. Ao inclinar as saídas para cima, o projeto força o sal fundido a sair em um ângulo, em vez de viajar paralelamente ao arame de aço em movimento. Essa interrupção intencional cria correntes de convecção mais fortes, otimizando significativamente o campo de fluxo local ao redor do arame.

Ao mudar o fluxo de sal de um fluxo paralelo para uma ejeção angular, este projeto maximiza a convecção durante os estágios iniciais críticos de resfriamento. O resultado é uma transformação de fase rápida e uniforme dentro do arame de aço.

Otimizando a Troca de Calor Através do Controle de Fluxo

Quebrando o Fluxo Paralelo

No processamento linear padrão, o fluido que se move paralelamente a um arame pode criar uma camada limite que isola o material.

A estrutura interna inclinada garante que o sal fundido seja ejetado em um ângulo em relação à direção de deslocamento do arame.

Induzindo Convecção Mais Forte

Este impacto angular interrompe o campo de fluxo, evitando a formação de camadas estagnadas ao redor do aço.

O projeto induz convecção mais forte, que é o principal mecanismo para transferir calor para longe do arame.

Maximizando a Eficiência na Saída

A área que sai imediatamente da tampa de controle é a zona mais vital para o controle de temperatura.

Ao otimizar o campo de fluxo local aqui, o sistema aumenta significativamente a eficiência da troca de calor exatamente onde é mais necessário.

Impacto na Qualidade Metalúrgica

Controlando a Transformação de Fase

As propriedades do arame de aço são definidas durante o processo de transformação de fase.

O projeto inclinado visa o estágio inicial crítico desta transformação, onde as taxas de resfriamento devem ser precisas.

Garantindo a Uniformidade

O resfriamento rápido é inútil se for desigual, pois isso causa tensões internas ou defeitos estruturais.

A convecção aprimorada garante que o arame de aço atinja efeitos de resfriamento uniformes, levando a propriedades de material consistentes em todo o comprimento do arame.

Compreendendo os Compromissos Operacionais

Erosão e Desgaste

Embora o fluxo angular melhore a transferência de calor, a turbulência aumentada e o impacto direto do fluido podem levar a um maior desgaste mecânico.

Os operadores devem monitorar as tampas de controle quanto à erosão com mais frequência do que em sistemas com fluxo puramente laminar e paralelo.

Complexidade do Projeto

A criação de canais internos inclinados requer processos de fabricação e fundição mais complexos do que os projetos de furo reto padrão.

Isso geralmente resulta em custos iniciais de equipamento mais altos, que devem ser ponderados em relação aos ganhos de desempenho na qualidade do produto.

Fazendo a Escolha Certa para o Seu Processo

Se você estiver avaliando as especificações do forno ou solucionando problemas de qualidade, considere como a dinâmica de fluxo se alinha com seus objetivos:

- Se seu foco principal for a integridade microestrutural: Priorize projetos com saídas inclinadas para maximizar a turbulência convectiva e garantir a transformação de fase mais uniforme possível.

- Se seu foco principal for a longevidade do equipamento: Esteja ciente de que o fluxo angular de alta velocidade que melhora a qualidade pode aumentar inerentemente a taxa de desgaste dos componentes consumíveis.

Dominar o ângulo de impacto do fluido é um ajuste mecânico preciso que gera dividendos significativos na qualidade final do aço.

Tabela Resumo:

| Característica | Benefício do Projeto | Impacto Metalúrgico |

|---|---|---|

| Saídas Inclinadas | Interrompe camadas limite e fluxo paralelo | Troca de calor rápida e eficiente |

| Convecção Aprimorada | Otimiza o campo de fluxo local ao redor do arame | Previne a formação de camadas estagnadas |

| Ejeção Angular | Maximiza a turbulência em zonas críticas | Transformação de fase uniforme |

| Estabilidade do Processo | Taxas de resfriamento precisamente controladas | Integridade microestrutural consistente |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que o resfriamento ineficiente comprometa as propriedades do seu material. A KINTEK oferece soluções térmicas líderes na indústria, desde fornos de Muffle, Tubo e Rotativos até sistemas avançados de Vácuo e CVD. Se você precisa de dinâmica de fluxo especializada para processamento de arame de aço ou equipamentos de laboratório de alta temperatura projetados sob medida, nossas equipes especializadas de P&D e fabricação estão prontas para entregar um sistema adaptado às suas necessidades exclusivas.

Alcance uniformidade e eficiência superiores — entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a necessidade técnica de usar uma estufa de secagem a vácuo de laboratório para precursores de catalisadores Cu-Fe-N-C?

- Como os fornos elétricos são aplicados na metalurgia do pó e na impressão 3D? Desbloqueie a Sinterização de Precisão e o Tratamento Térmico

- Por que os materiais cerâmicos são preferidos para restaurações dentárias? Descubra seus benefícios estéticos, de força e biocompatibilidade

- Por que o controle preciso da temperatura em um forno de envelhecimento é crítico para as ligas ZK61? Domine o Limiar de Pré-envelhecimento de 175°C

- Qual é o propósito de realizar um tratamento de solução a 1200°C para ligas de alta entropia? Alcançar Homogeneização Total

- Por que o nitrogênio (N2) de alta pureza é usado na pirólise de RSU? Ambientes Anaeróbicos Seguros para Rendimento Máximo de Combustível

- Qual o papel dos fornos de alta temperatura na co-queima de SOFCs? Domine a Densificação e Sinterização de Cerâmicas

- Qual papel um autoclave de aço inoxidável revestido de Teflon desempenha na síntese hidrotérmica de catalisadores PtLaOx@S-1?