Na odontologia moderna, os materiais cerâmicos são preferidos esmagadoramente para restaurações devido à sua combinação única de propriedades. Eles oferecem estética superior que imita os dentes naturais, força excepcional para suportar as forças de mordida e excelente biocompatibilidade, garantindo que sejam seguros e bem tolerados pelo organismo.

A preferência por cerâmicas não se baseia em uma única vantagem, mas em sua capacidade incomparável de replicar simultaneamente a aparência de um dente natural, resistir ao ambiente exigente da boca e permanecer inerte e seguro para o paciente.

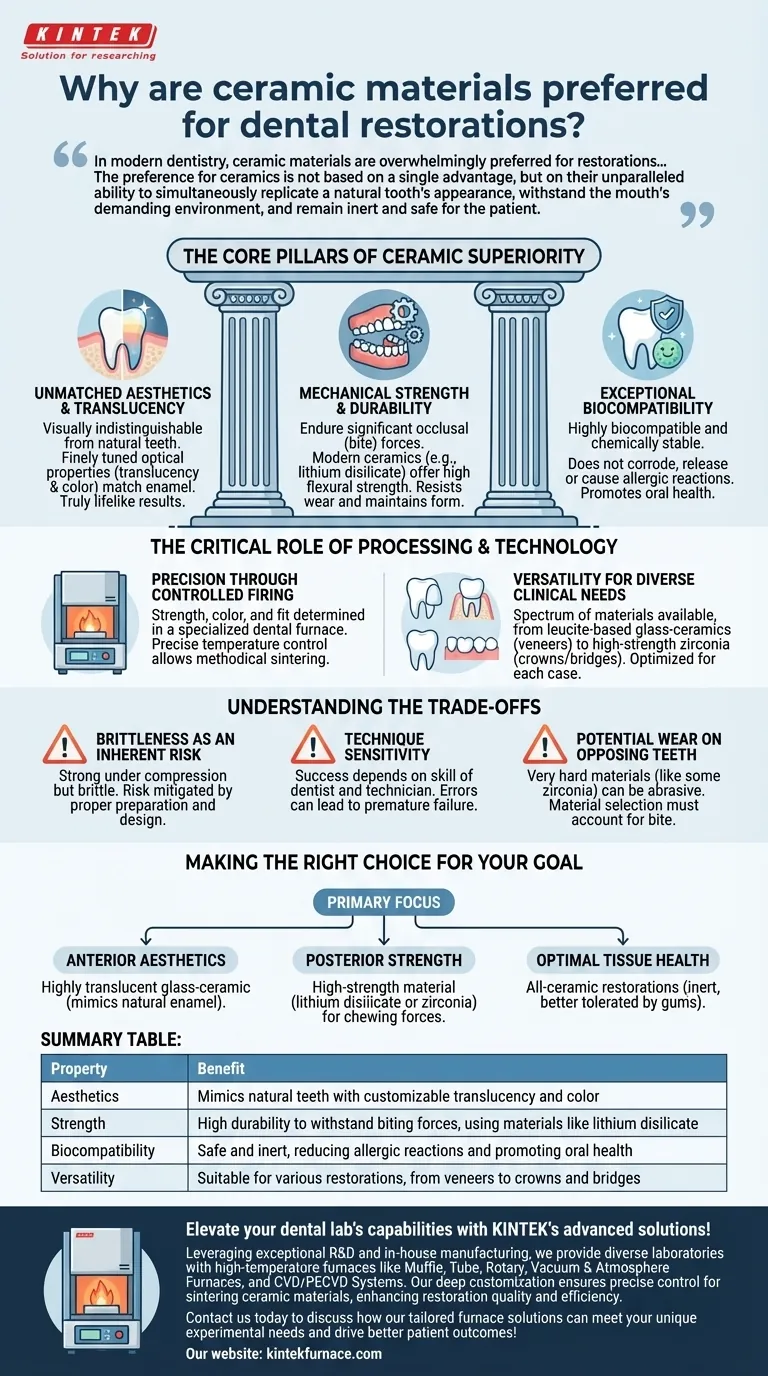

Os Pilares Centrais da Superioridade Cerâmica

Para entender por que as cerâmicas dominam, devemos analisar como elas atendem aos três requisitos fundamentais de qualquer restauração dentária: aparência, função e saúde.

Estética e Translúcido Incomparáveis

Uma restauração bem-sucedida deve ser visualmente indistinguível de um dente natural. As cerâmicas se destacam aqui porque suas propriedades ópticas, como translúcido e cor, podem ser ajustadas com precisão para corresponder ao esmalte natural.

Isso não é possível com alternativas de metal ou amálgama. A capacidade de personalizar o tom e as qualidades de reflexão da luz de uma coroa ou faceta de cerâmica é o que permite um resultado verdadeiramente realista.

Força Mecânica e Durabilidade

A boca é um ambiente hostil, e as restaurações devem suportar forças oclusais (de mordida) significativas diariamente. As cerâmicas dentárias modernas são projetadas para esse fim.

Materiais como o dissilicato de lítio oferecem alta resistência à flexão, tornando-os duráveis o suficiente para dentes anteriores e posteriores. Eles resistem ao desgaste e mantêm sua forma e função por muitos anos quando projetados e colocados corretamente.

Biocompatibilidade Excepcional

Biocompatibilidade refere-se à capacidade de um material existir no corpo sem causar danos ou reações adversas. As cerâmicas são altamente biocompatíveis e quimicamente estáveis.

Ao contrário de alguns metais, elas não corroem, liberam íons ou causam reações alérgicas no tecido gengival circundante. Essa natureza inerte promove uma melhor saúde bucal a longo prazo.

O Papel Crítico do Processamento e da Tecnologia

As propriedades da restauração cerâmica final não dependem apenas da matéria-prima. Elas são desbloqueadas por meio de processos de fabricação altamente controlados.

Precisão Através da Queima Controlada

A força, a cor e o ajuste de uma restauração cerâmica são determinados durante o processo de queima em um forno dentário especializado.

O controle preciso da temperatura é fundamental. Ele permite que os técnicos dentários sinterizem as partículas cerâmicas metodicamente, atingindo a densidade e a translúcido desejadas sem comprometer a integridade estrutural.

Versatilidade para Diversas Necessidades Clínicas

Não existe uma única "cerâmica" para todas as situações. A área oferece um espectro de materiais, desde vidro-cerâmicas à base de leucita focadas na estética para facetas até zircônia de alta resistência para coroas e pontes de cobertura total.

Essa versatilidade permite que um clínico selecione um material otimizado para as demandas específicas de cada caso, quer a prioridade seja a aparência na parte frontal da boca ou a força bruta na parte posterior.

Entendendo as Compensações

Embora as cerâmicas sejam uma escolha superior, elas não estão isentas de considerações técnicas. A objetividade exige o reconhecimento de suas limitações.

Fragilidade como Risco Inerente

As cerâmicas são muito fortes sob compressão, mas podem ser frágeis e podem fraturar sob certos tipos de tensão ou impacto agudo. Esse risco é mitigado pela preparação adequada do dente e pelo design da restauração.

Sensibilidade à Técnica

O sucesso de uma restauração cerâmica depende muito da habilidade tanto do dentista quanto do técnico de laboratório. Um dente preparado incorretamente, uma impressão ruim ou erros durante a fabricação podem levar a falhas prematuras.

Potencial Desgaste nos Dentes Opostos

Alguns materiais cerâmicos muito duros, como as primeiras formas de zircônia, podem ser abrasivos e causar desgaste nos dentes naturais opostos ao longo do tempo. A seleção do material deve levar em conta todo o esquema de mordida do paciente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material correto é uma decisão clínica baseada no equilíbrio entre estética, força e a localização da restauração.

- Se o seu foco principal for a estética anterior: Uma vidro-cerâmica altamente translúcida é frequentemente a melhor escolha para imitar perfeitamente o esmalte natural.

- Se o seu foco principal for a força posterior: Um material de alta resistência como dissilicato de lítio ou zircônia é necessário para suportar forças pesadas de mastigação.

- Se o seu foco principal for a saúde tecidual ideal: Restaurações totalmente cerâmicas são superiores às opções à base de metal, pois não corroem e são melhor toleradas pelas gengivas.

Ao entender essas propriedades do material e suas implicações clínicas, você pode restaurar tanto a função a longo prazo quanto a confiança do paciente.

Tabela Resumo:

| Propriedade | Benefício |

|---|---|

| Estética | Imita dentes naturais com translúcido e cor personalizáveis |

| Força | Alta durabilidade para suportar forças de mordida, usando materiais como dissilicato de lítio |

| Biocompatibilidade | Seguro e inerte, reduzindo reações alérgicas e promovendo a saúde bucal |

| Versatilidade | Adequado para várias restaurações, de facetas a coroas e pontes |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa personalização profunda garante controle preciso para sinterizar materiais cerâmicos, aprimorando a qualidade e a eficiência da restauração. Contate-nos hoje para discutir como nossas soluções de forno personalizadas podem atender às suas necessidades experimentais exclusivas e impulsionar melhores resultados para os pacientes!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas