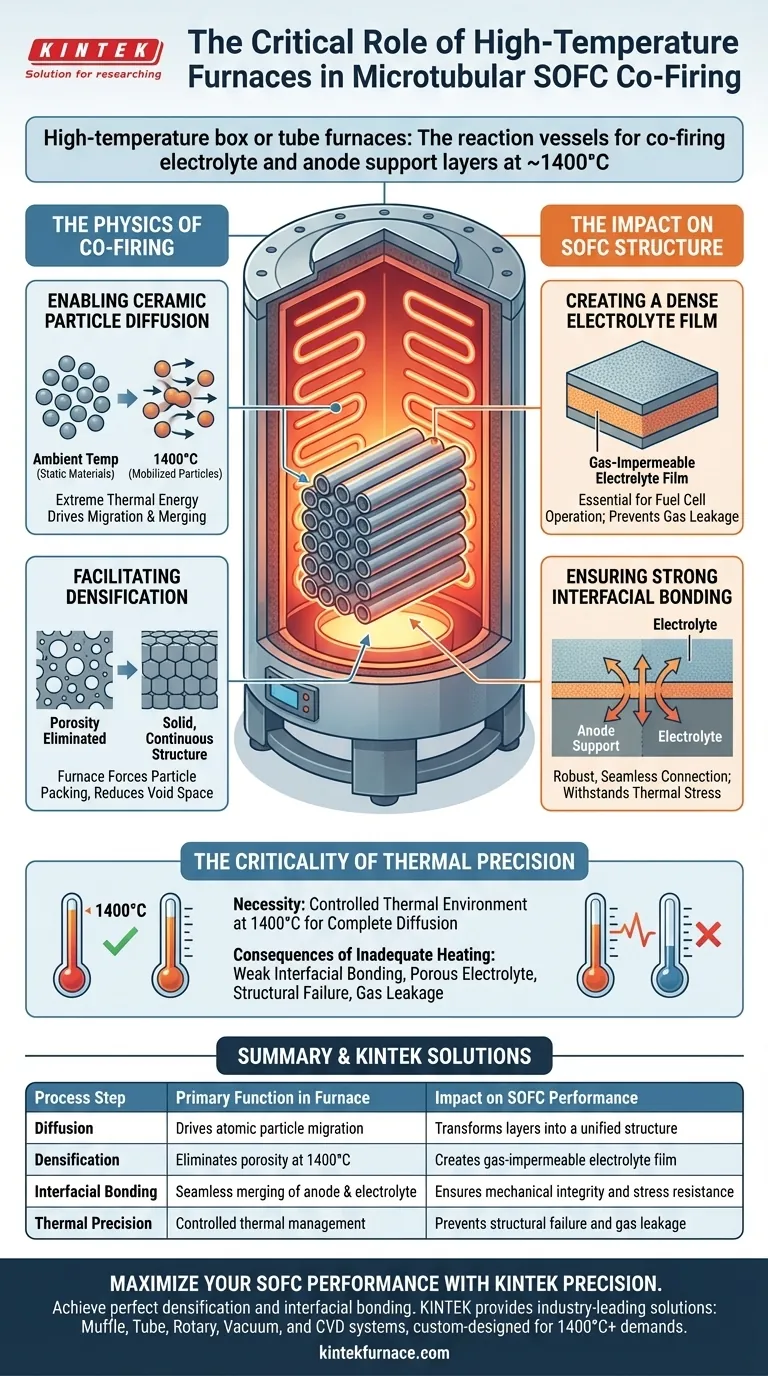

Fornos de caixa ou tubo de alta temperatura servem como o vaso de reação crítico para a co-queima das camadas de eletrólito e suporte de ânodo de Células de Combustível de Óxido Sólido (SOFCs) microtubulares. Eles fornecem um ambiente térmico altamente controlado, atingindo tipicamente temperaturas em torno de 1400 °C, o que é necessário para sinterizar simultaneamente essas distintas camadas cerâmicas em um componente unificado.

O forno permite a difusão e densificação de partículas cerâmicas, transformando camadas de material separadas em uma estrutura central unificada e de alto desempenho com um filme de eletrólito denso e fortes ligações interfaciais.

A Física da Co-Queima

Permitindo a Difusão de Partículas Cerâmicas

A função principal do forno é impulsionar a difusão de partículas cerâmicas.

Em temperaturas ambientes, os materiais no ânodo e no eletrólito estão estáticos. O forno fornece a energia térmica extrema necessária para mobilizar essas partículas em nível atômico, permitindo que elas migrem e se fundam.

Facilitando a Densificação

Juntamente com a difusão, o forno impulsiona o processo de densificação.

Este mecanismo elimina a porosidade dentro das camadas cerâmicas. Ao manter os materiais em altas temperaturas (por exemplo, 1400 °C), o forno força as partículas a se compactarem firmemente, reduzindo o espaço vazio e criando uma estrutura sólida e contínua.

O Impacto na Estrutura da SOFC

Criando um Filme de Eletrólito Denso

O objetivo final do processo de co-queima é produzir um filme de eletrólito denso.

O forno garante que a camada de eletrólito se torne impermeável a gases, o que é um requisito fundamental para a operação da célula de combustível. Sem o perfil de calor específico fornecido pelo forno, o filme permaneceria poroso e ineficaz.

Garantindo Fortes Ligações Interfaciais

O forno é responsável pela integridade mecânica da célula através da ligação interfacial.

Como o suporte de ânodo e o eletrólito são queimados juntos (co-queimados), o processo de difusão ocorre através da fronteira entre eles. Isso cria uma conexão robusta e contínua entre as camadas, garantindo que a estrutura central possa suportar estresse térmico e operação.

A Criticidade da Precisão Térmica

A Necessidade de Ambientes Controlados

A referência principal destaca que esses fornos devem fornecer um ambiente térmico controlado, não apenas calor bruto.

Se a temperatura flutuar ou não atingir o alvo (por exemplo, 1400 °C), o processo de difusão será incompleto.

Consequências de Aquecimento Inadequado

A falha em manter este ambiente preciso compromete toda a célula.

Calor insuficiente resulta em ligações interfaciais fracas e um eletrólito poroso. Isso leva a falha estrutural ou vazamento de gás, tornando a SOFC incapaz de operação de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar uma SOFC microtubular funcional, a seleção do forno deve estar alinhada com os requisitos específicos de material de suas camadas cerâmicas.

- Se o seu foco principal é a integridade estrutural: Certifique-se de que seu forno possa manter temperaturas estáveis a 1400 °C para garantir fortes ligações interfaciais entre o ânodo e o eletrólito.

- Se o seu foco principal é o desempenho eletroquímico: Priorize um forno com controle térmico preciso para garantir a densificação completa do filme de eletrólito, prevenindo o crossover de gás.

O sucesso do processo de co-queima depende inteiramente da capacidade do forno de facilitar a difusão de partículas através de um gerenciamento térmico preciso.

Tabela Resumo:

| Etapa do Processo | Função Principal no Forno | Impacto no Desempenho da SOFC |

|---|---|---|

| Difusão | Impulsiona a migração de partículas atômicas | Transforma camadas em uma estrutura unificada |

| Densificação | Elimina porosidade a 1400°C | Cria filme de eletrólito impermeável a gases |

| Ligação Interfacial | Fusão contínua de ânodo e eletrólito | Garante integridade mecânica e resistência ao estresse |

| Precisão Térmica | Gerenciamento térmico controlado | Previne falha estrutural e vazamento de gás |

Maximize o Desempenho da Sua SOFC com Precisão KINTEK

Alcançar densificação perfeita e ligação interfacial em Células de Combustível de Óxido Sólido microtubulares requer estabilidade térmica incomparável. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos projetados para atender às rigorosas demandas de 1400°C+ de co-queima de cerâmicas. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para suas necessidades específicas de laboratório ou produção.

Pronto para elevar sua pesquisa em células de combustível? Entre em contato com a KINTEK hoje para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Dhruba Panthi, Hai Feng. Extreme Thermal Cycling of Anode‐Supported Microtubular Solid Oxide Fuel Cells Using a Novel Test Setup. DOI: 10.1002/aesr.202500119

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que ambiente físico um forno de laboratório fornece para o recozimento de perovskita? Domine a Precisão Térmica e o Controle de Tensão

- Quais fatores devem ser considerados ao selecionar um forno com base nas propriedades do material? Garanta o Tratamento Térmico Ideal

- Como um sistema de controle de fluxo de massa de gás (MFC) evita a adesão da folha de cobre? Dominando a Pureza Atmosférica

- Qual é o principal objetivo da moagem úmida de 24 horas para cerâmicas SSBSN? Alcançar Homogeneidade em Escala Atômica

- Porquê usar um forno a vácuo para catalisadores Cu-Cu2O/g-C3N4? Preservar a pureza e a integridade estrutural

- Quais são as vantagens de usar o modelo de radiação DO em fornos de alta temperatura? Aumente a precisão e o controle de emissões

- Quais condições de processamento principais um forno de alta temperatura de laboratório fornece? Otimizar Resultados de Cura de Geopolímeros

- Como um ambiente de temperatura constante mantém a validade experimental? Garantindo precisão nos testes de ataque por sulfato