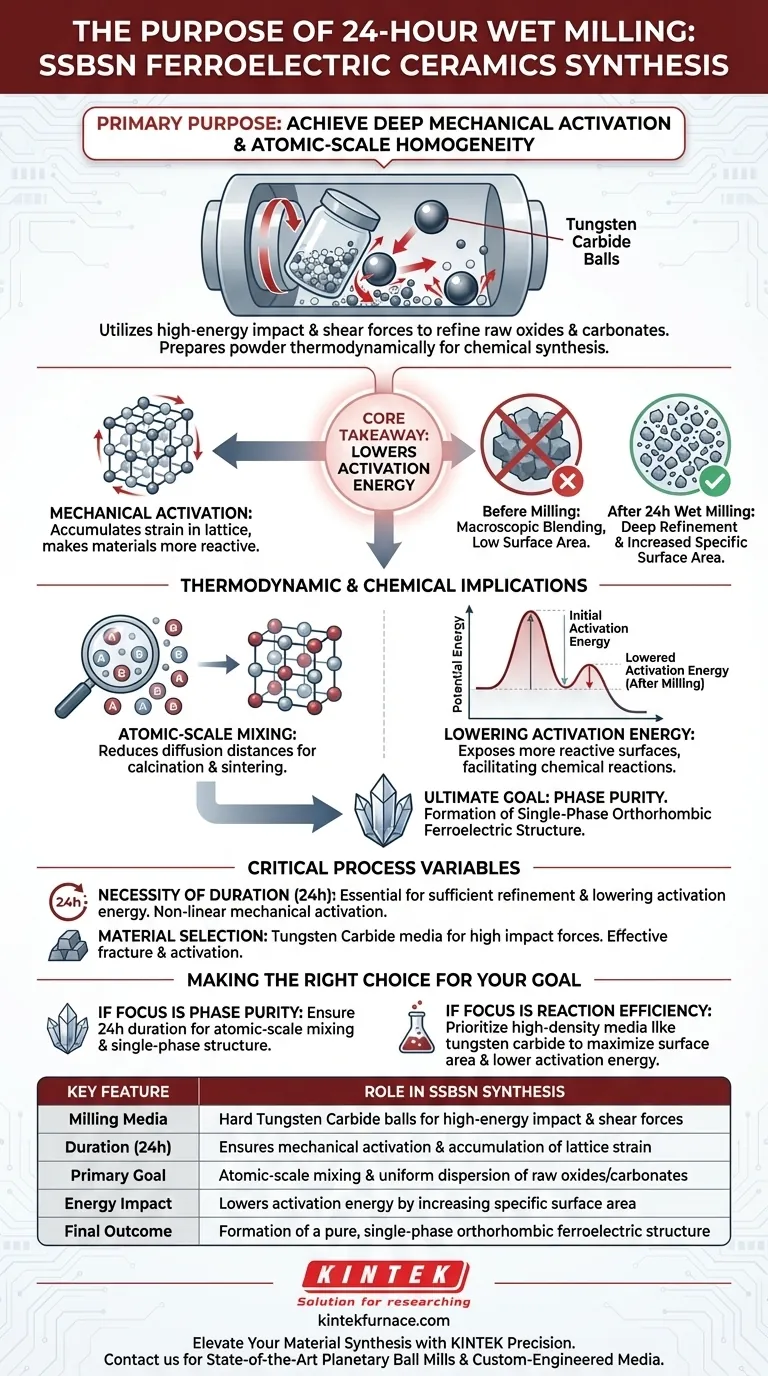

O principal objetivo da moagem úmida de 24 horas é alcançar ativação mecânica profunda e homogeneidade em escala atômica das matérias-primas.

Este processo utiliza forças de impacto e cisalhamento de alta energia para refinar óxidos e carbonatos brutos muito além da simples redução do tamanho das partículas. Ao submeter a mistura a uma moagem prolongada com bolas de liga de carboneto de tungstênio duras, o processo prepara o pó termodinamicamente para uma síntese química bem-sucedida.

Ponto Principal Embora a redução das partículas seja um resultado visível, a função crítica da moagem úmida de 24 horas é reduzir a energia de ativação do sistema. Esta etapa aumenta a área superficial específica e garante uma mistura uniforme, que é o pré-requisito absoluto para a formação de uma estrutura ortorrômbica pura e monofásica na cerâmica final.

A Mecânica do Refinamento Estrutural

Utilização de Forças de Alta Energia

O moinho planetário de bolas opera gerando energia cinética significativa. Ele depende da colisão de bolas de liga de carboneto de tungstênio duras para fornecer impacto intenso e forças de cisalhamento ao pó bruto.

Ativação Mecânica

Esta duração de 24 horas não é arbitrária; é necessária para induzir ativação mecânica. Isso envolve o acúmulo de tensão na rede das matérias-primas, tornando-as mais reativas e prontas para a transformação química.

Refinamento Profundo

O processo visa os materiais carbonato e óxido brutos. Ele quebra aglomerados e fratura partículas para atingir um nível de refinamento que a mistura padrão não consegue replicar.

Implicações Termodinâmicas e Químicas

Mistura em Escala Atômica

Para cerâmicas complexas como SSBSN, a mistura macroscópica é insuficiente. A moagem úmida garante que os componentes químicos sejam misturados uniformemente na escala atômica, reduzindo as distâncias de difusão necessárias durante a calcinação e sinterização.

Redução da Energia de Ativação

Ao aumentar drasticamente a área superficial específica do pó, o processo de moagem expõe mais superfícies reativas. Isso reduz diretamente a energia de ativação necessária para que as reações químicas subsequentes ocorram.

Promoção da Pureza de Fase

O objetivo final desses ajustes termodinâmicos é facilitar uma estrutura cristalina específica. O pó preparado é otimizado para formar uma estrutura ortorrômbica monofásica, que é essencial para as propriedades ferroelétricas do material.

Variáveis Críticas do Processo

A Necessidade de Duração

O requisito específico de um ciclo de 24 horas destaca a natureza não linear da ativação mecânica. Encurtar este período de tempo arrisca um refinamento insuficiente, deixando a energia de ativação muito alta para alcançar a pureza de fase durante as fases posteriores de aquecimento.

Seleção de Material

O uso de meios de carboneto de tungstênio é uma escolha deliberada em relação a alternativas mais macias. A alta dureza e densidade desta liga são necessárias para gerar as forças de impacto específicas necessárias para fraturar e ativar efetivamente os óxidos cerâmicos brutos.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a síntese de cerâmicas SSBSN de alta qualidade, alinhe seus parâmetros de processamento com os resultados de material desejados:

- Se o seu foco principal é a Pureza de Fase: Garanta que a duração da moagem seja suficiente (24 horas) para atingir a mistura em escala atômica necessária para uma estrutura ortorrômbica monofásica.

- Se o seu foco principal é a Eficiência da Reação: Priorize o uso de meios de alta densidade, como carboneto de tungstênio, para maximizar a área superficial específica e reduzir a energia de ativação para tratamentos térmicos subsequentes.

A síntese bem-sucedida depende de ver a moagem não como uma etapa física, mas como um método de preparação termodinâmica.

Tabela Resumo:

| Característica Chave | Papel na Síntese de SSBSN |

|---|---|

| Meios de Moagem | Bolas duras de carboneto de tungstênio para impacto de alta energia e forças de cisalhamento |

| Duração (24h) | Garante ativação mecânica e acúmulo de tensão na rede |

| Objetivo Principal | Mistura em escala atômica e dispersão uniforme de óxidos/carbonatos brutos |

| Impacto de Energia | Reduz a energia de ativação ao aumentar a área superficial específica |

| Resultado Final | Formação de uma estrutura ferroelétrica ortorrômbica pura e monofásica |

Eleve a Sua Síntese de Materiais com a Precisão KINTEK

Cerâmicas ferroelétricas de alto desempenho como SSBSN exigem mais do que apenas mistura padrão; elas requerem a ativação mecânica extrema que apenas equipamentos de nível profissional podem fornecer. A KINTEK oferece sistemas de ponta de Moinhos Planetários de Bolas, Rotativos, a Vácuo e CVD, todos apoiados por P&D e fabricação especializados para garantir que seus pós atinjam a homogeneidade perfeita em escala atômica.

Se você precisa de meios de carboneto de tungstênio projetados sob medida ou fornos de alta temperatura para sinterização precisa, a KINTEK é sua parceira para alcançar estruturas de fase pura. Otimize sua pesquisa de laboratório hoje mesmo — entre em contato conosco para uma solução personalizada!

Guia Visual

Referências

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno a vácuo de laboratório é utilizado para a secagem de ZnO-FL? Preservando Morfologias Delicadas de Nanopartículas

- Quais condições experimentais um reator de leito fixo contínuo de alta temperatura fornece para catalisadores de Zn-Cr?

- Por que um estágio de aquecimento/resfriamento de alta precisão é importante para estudos de In2Se3 2D? Garanta dados precisos de transição de fase

- Por que o controle preciso da temperatura é crítico em um forno de calcinação para LiMnO2? Alcançar estruturas cristalinas de alta pureza

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Por que o aquecimento a temperatura constante é necessário para precursores de HfC? Mestre Pré-tratamento de Compósitos HfOC/SiOC

- Como o processo de calcinação secundária melhora os catalisadores carregados com Na2WO4? Otimize o Desempenho da Superfície Hoje

- Por que o fluxo preciso de nitrogênio é crítico para nanofibras de AlN? Dominando resultados de nitretação de alto desempenho