O controle preciso do fluxo de nitrogênio é a pedra angular da síntese de Nitreto de Alumínio (AlN) de alta qualidade. Ele serve a um duplo propósito: atuando como o reagente vital para a nitretação e, simultaneamente, funcionando como um gás de arraste para remover subprodutos voláteis como o monóxido de carbono. Sem uma regulação de fluxo específica, você compromete o ambiente da reação, resultando em oxidação do material, estrutura cristalina deficiente e degradação das propriedades térmicas.

Regular o fluxo de nitrogênio não é apenas fornecer um reagente; é o principal mecanismo para purgar impurezas e impulsionar o crescimento cristalino. Otimizar esse fluxo correlaciona-se diretamente com tamanhos de grão maiores e condutividade térmica superior na aplicação final de nanofibras.

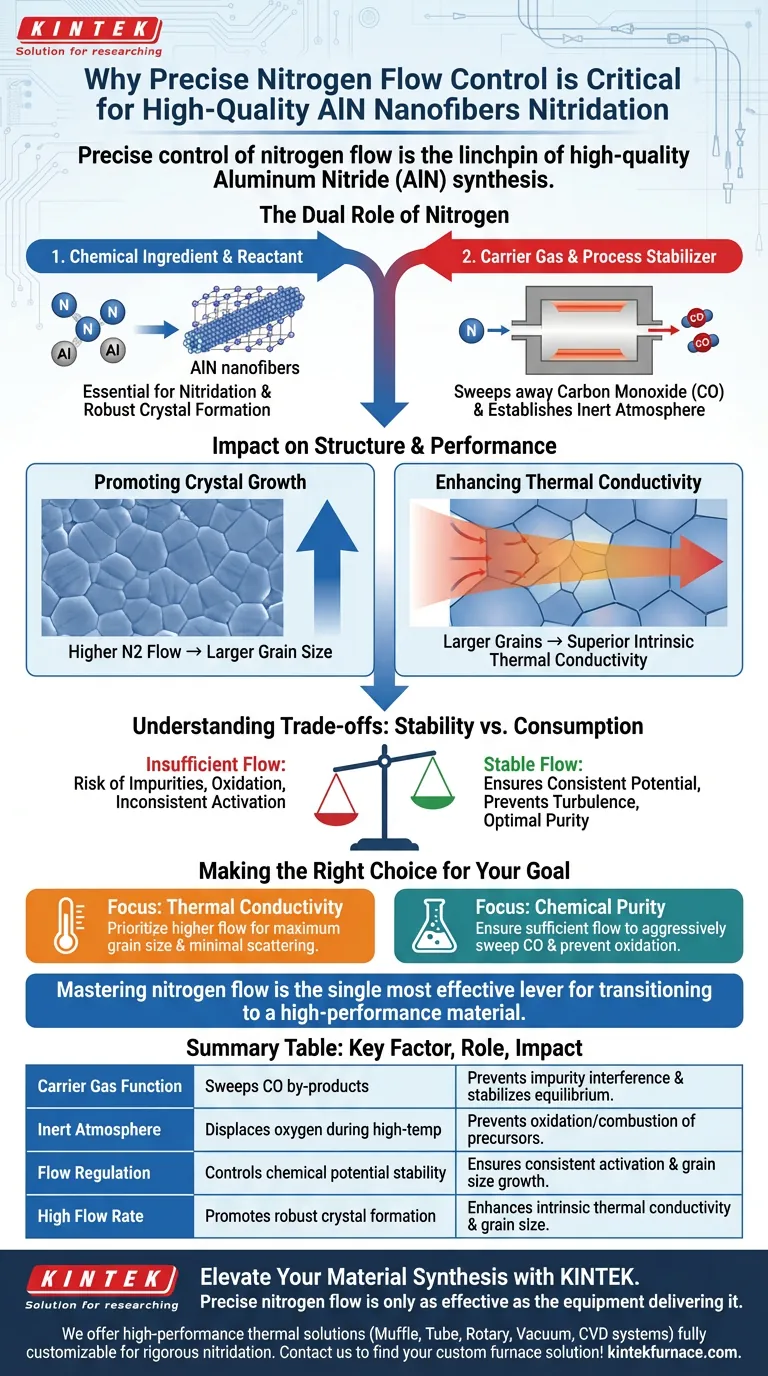

O Papel Duplo do Nitrogênio

Para entender por que a taxa de fluxo é crítica, você deve ver o nitrogênio tanto como um ingrediente químico quanto como um estabilizador de processo.

Atuando como Gás de Arraste

Durante a reação de nitretação, subprodutos voláteis — especificamente monóxido de carbono (CO) — são gerados.

O nitrogênio atua como um agente de varredura, removendo eficientemente esses gases da zona de reação. Se o CO for permitido permanecer, ele pode interferir no equilíbrio da reação e introduzir impurezas.

Estabelecendo a Atmosfera Inerte

O fluxo de nitrogênio cria um ambiente estritamente inerte dentro do forno.

Isso é essencial para prevenir a oxidação ou combustão de precursores (como o hidrocarvão) em altas temperaturas. Ao deslocar o oxigênio, o fluxo de nitrogênio protege a integridade do material durante as fases de ativação vulneráveis.

Impacto na Estrutura e Desempenho do Material

Além da proteção básica, a taxa de fluxo dita diretamente a qualidade física das nanofibras.

Promovendo o Crescimento Cristalino

Existe uma relação direta entre as taxas de fluxo de nitrogênio e a morfologia das nanofibras de AlN.

Uma taxa de fluxo de nitrogênio mantida e alta demonstrou aumentar significativamente o tamanho do grão do material. Esse fluxo promove as condições ideais necessárias para uma formação cristalina robusta.

Aumentando a Condutividade Térmica

O objetivo final da síntese de nanofibras de AlN é muitas vezes alavancar suas propriedades térmicas intrínsecas.

Como taxas de fluxo mais altas levam a tamanhos de grão maiores, elas consequentemente aumentam a condutividade térmica intrínseca das nanofibras resultantes. O controle preciso permite ajustar o material para o máximo desempenho térmico.

Compreendendo as Compensações

Embora um alto fluxo seja geralmente benéfico, a palavra-chave é "controle".

O Risco de Fluxo Insuficiente

Se a taxa de fluxo cair abaixo do limiar crítico, a remoção de subprodutos gasosos torna-se ineficiente.

Essa estagnação cria um potencial químico instável na zona de reação, levando à ativação inconsistente e potencial contaminação da superfície da fibra.

Estabilidade vs. Consumo

Manter um fluxo estável (por exemplo, 150 mL/min em contextos específicos) garante que o potencial químico permaneça constante.

No entanto, o sistema deve ser balanceado para garantir que o fluxo seja suficiente para atuar como um arraste sem ser desperdiçador ou causar turbulência que possa perturbar a formação das nanofibras.

Fazendo a Escolha Certa para o Seu Objetivo

Ao definir seus parâmetros de processo, alinhe sua estratégia de fluxo de nitrogênio com seus requisitos específicos de material.

- Se o seu foco principal é a Condutividade Térmica: Priorize taxas de fluxo de nitrogênio mais altas para maximizar o tamanho do grão e minimizar as fronteiras de espalhamento de fônons.

- Se o seu foco principal é a Pureza Química: Garanta que a taxa de fluxo seja suficiente para varrer agressivamente o monóxido de carbono e prevenir qualquer oxidação dos materiais precursores.

Dominar a taxa de fluxo de nitrogênio é a alavanca mais eficaz para transitar de um material de AlN funcional para um de alto desempenho.

Tabela Resumo:

| Fator Chave | Papel no Processo de Nitretação | Impacto nas Nanofibras de AlN |

|---|---|---|

| Função de Gás de Arraste | Remove subprodutos voláteis de CO | Previne interferência de impurezas e estabiliza o equilíbrio |

| Atmosfera Inerte | Desloca o oxigênio durante fases de alta temperatura | Previne oxidação/combustão de precursores |

| Regulação de Fluxo | Controla a estabilidade do potencial químico | Garante ativação consistente e crescimento do tamanho do grão |

| Alto Fluxo | Promove formação cristalina robusta | Aumenta a condutividade térmica intrínseca e o tamanho do grão |

Eleve a Síntese do Seu Material com a KINTEK

O fluxo preciso de nitrogênio só é tão eficaz quanto o equipamento que o fornece. Na KINTEK, capacitamos pesquisadores e fabricantes com soluções térmicas de alto desempenho projetadas para processos de nitretação rigorosos.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou produção. Se você busca condutividade térmica máxima ou pureza química superior em suas nanofibras de AlN, nossos fornos avançados fornecem a estabilidade e o controle que você precisa.

Pronto para otimizar suas reações de alta temperatura? Entre em contato conosco hoje para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a importância do cálculo da impedância CA no controle de potência de fornos de resistência de aquecimento indireto?

- Qual é o propósito de usar um forno de secagem a vácuo para tecido de carbono revestido? Proteger substratos e otimizar a adesão

- Por que a distribuição térmica uniforme é crítica para a síntese de nanopartículas de sílica? Alcançar 100% de Transformação de Fase

- Por que diferentes métodos de resfriamento são comparados para o desempenho de postes de PRFV após incêndio? Avalie o choque térmico e os riscos de segurança

- Como um forno de secagem a vácuo contribui para a qualidade de precursores reticulados? Guia especializado para integridade de materiais

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Qual papel a etapa de ebulição em alta temperatura desempenha na conversão de sílica de casca de arroz? Aumente seus rendimentos de extração

- Como a calcinação em forno influencia a morfologia microscópica dos catalisadores de caulim? Aumenta a área superficial e a porosidade